固态聚合物锂电池用电解质研究

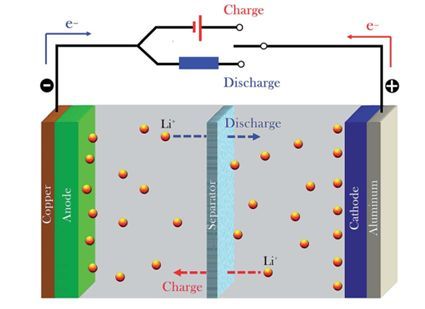

在当下的化学电池体系中,锂电池由于高能量密度、长循环寿命、无记忆效应等特点被认为是最具前景的一种储能器件。目前传统的锂离子电池(如图1)使用的是有机液体电解质,尽管液体电解质能够提供较高的离子电导率以及良好的界面接触,但其不能安全地用于金属锂体系、锂离子迁移数低、易泄漏、易挥发、易燃、安全性差等问题阻碍了锂电池的进一步发展。

而与液态电解质以及无机固态电解质相比,全固态聚合物电解质具有良好的安全性能、柔顺性、易于加工成膜、优异的界面接触等优势,同时也能很好地抑制锂枝晶的问题,目前受到了广泛的关注。

图1 锂离子电池工作机理示意图

一、聚合物电解质的研究历史

聚合物电解质的研究最早可以追溯到1973年,Fenton等人发现通过将PEO与碱金属钠盐络合可以形成具有离子导电性的电解质;

1979年,Armand等人正式提出将聚合物电解质用于锂离子电池固态电解质,从此锂电池用全固态聚合物电解质引发了国内外的广泛研究,主要包括了离子传输机理的探索以及新型聚合物电解质体系的开发。

其中PEO及其衍生物由于其良好的锂盐溶解能力以及链段运动能力在聚合物电解质体系中被研究得最多,但其室温离子电导率低以及氧化电位窗口不高的问题使其在电池实际应用中具有很大的障碍。

为了提高全固态聚合物电解质的综合性能,研究人员做了大量的工作,本文将首先介绍全固态聚合物电解质的性能需求以及离子传输机理,然后按照几种改性方法分别介绍当下的一些研究工作,最后针对当下的研究进展提出未来可能的发展方向。

二、全固态聚合物电解质性能需求

在全固态聚合物电池体系中,聚合物电解质在正极与负极之间,充当电解质和隔膜的作用,因此聚合物电解质的性能对整个电池的性能影响至关重要。作为锂电池用全固态聚合物电解质,根据电池的应用需要,其应满足以下几点要求:

1.高的离子电导率

作为电解质,其必须具有优异的离子导电性和电子绝缘性,使其发挥离子传输介质的功能,同时减少本身的自放电。全固态聚合物电解质的室温离子电导率一般要达到10-4S/cm才能满足商业的要求,实现电池的正常充放电。

2.高的锂离子迁移数

低的锂离子迁移数首先会使有效离子电导率降低,同时会造成电解质在充放电过程中产生严重的浓差极化,使锂离子沉积不均匀,影响电池的循环倍率性能。因此,应尽可能提高聚合物电解质的锂离子迁移数,当锂离子迁移数达到1时是最为理想的。

3.优异的力学性能

由于与正负极直接接触,聚合物电解质应该具有较强的韧性,在电池组装、储存以及使用过程中能够去承受应力的变化,不能发生脆裂。同时作为隔膜使用,也要具有相当的机械强度去抑制锂枝晶的产生与刺穿,防止正负极的短路。

4.宽的电化学稳定窗口

电化学窗口指的是在正极发生氧化反应与在负极发生还原反应的电势差。当下为了发展高能量密度的电池,高电压体系也不断被开发,因此开发匹配高电压正极的电解质材料至关重要。一般说来,聚合物电解质的电化学窗口应该达到4V-5V,才能与电极材料匹配。

5.良好的化学和热稳定性

聚合物电解质应该与电池中的各个组成成分化学兼容,不能与正极、负极、集流体发生强烈的化学反应。同时要具有优异的热稳定性,确保电池在工作温度升高时能够正常地安全使用。

6.优化的制备过程

这是一个较被当下研究人员忽视的一点,现在传统的制备方法是采用有机溶剂溶解的溶液浇铸法浇膜获得。但寻找一个更为简便、更为环保的制备方法也是实现全固态聚合物电解质更好发展的关键。

三、全固态聚合物锂离子电池的传输机理

对于聚合物电解质来说想要进行离子传输,首先必须含有一些极性基团,例如-O-,=O,-S-,-N-,-P-,C=O,C≡N等,这些基团能与Li+进行配位,进而溶解锂盐,产生自由移动的离子。目前大部分研究认为聚合物电解质中的离子传输只发生在玻璃化转变温度(Tg)以上的无定形区域,因此链段的运动能力也是离子传输的关键。如图2表示,具体说来就是锂离子在特定位置与聚合物链上的极性基团配位,通过聚合物链局部的链段运动,产生自由体积,从而使锂离子在链内与链间实现传导。

图2 离子传输机理示意图

由于聚合物电解质离子传输机制的复杂性,其电导率随温度变化的关系不能通过一个物理模型简单地描述,其一般遵循两种机理Arrhenius型或Vogel-Tamman-Fulcher(VTF)型或是两者的结合。Arrhenius型用公式(1)表示:

指前因子σ0与载流子的数目相关,离子传输的活化能Ea可以通过logσ与1/T的线性拟合得出。符合Arrhenius型的行为时,一般离子传输与聚合物的链段运动无关,比如在Tg温度以下的无定形聚合物、玻璃相、无机离子导体等。

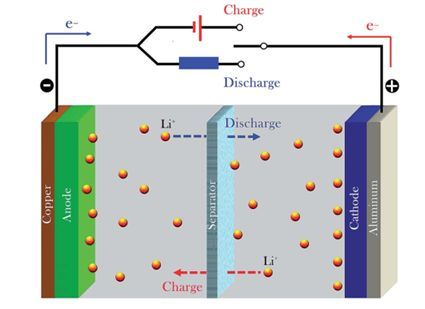

VTF型能更好地描述聚合物电解质的离子导电行为,其可用公式(2)表示:

B与活化能大小有关(B=Ea/k),T0是热力学平衡状态下的玻璃化转变温度(T0=Tg-50K)。符合VTF型的行为时,一般离子传输与聚合物链段的长程运动相关,所以用该模型能更好地描述全固态聚合物电解质的在Tg以上的离子导电行为,同时其还适用于凝胶电解质、离子液体体系等。

四、全固态聚合物电解质改性

如前所述,聚合物的离子传输是通过无定形区域的链段运动实现的,室温离子电导率低也是全固态聚合物电解质最重要的问题,为了提高离子电导率,主要从两点出发:

①增加聚合物基体无定形相的百分数;

②降低玻璃化转变温度,同时也要兼顾其他性能需求。

为此,相关研究人员做了大量的改性工作,本文将从几种改性方法入手,简单地介绍一下当前的一些研究进展。

1、共混

通过聚合物共混的方式能够增加聚合物电解质的无定形区域,同时也能综合多种聚合物的优点,提高综合性能。

将PEO与PMMA共混,既提高了PMMA的柔韧性、减少了其脆性,同时也增加了PEO的无定形区域,当PEO含量为92wt%时,电导率达到了2.02×10-5S/cm(30℃),比纯的PEO或PMMA相比提高了1-2个数量级。

将PEO与PCA以5:1的质量比共混,共混后再将其涂布在自制的纤维素膜上,获得的电解质膜具有优异的综合性能:离子电导率达到了1.3×10-5S/cm(20℃),优异的力学性能和热稳定性,4.6V的电化学窗口,以及良好的倍率性能和界面稳定性。

2、共聚

与共混类似,通过不同单体的共聚形成共聚物,能够降低聚合物的结晶度,提高链段的运动能力,同时发挥不同嵌段的功能,从而增强聚合物电解质的性能。

将PE与PEO嵌段,PEO作为导电嵌段,PE作为机械性能增强嵌段,使电解质的电导率和机械性能均得到了提升,其中PE含量越高,综合性能越好,达到80%时,性能最佳,室温电导率达到了3.2×10-4S/cm。

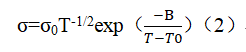

通过硅氢加成反应在PMHS主链上共聚接枝上梳状的PEO链段以及高介电常数的环状碳酸酯(PC)作为侧链(合成路径见图3),PMHS提供柔顺的骨架,增强链段的运动能力,PEO链段提供Li+传输通道,PC则能促进锂盐的解离,当侧链上PC/PEO=6:4时,能获得最高的离子电导率,1.5×10-4S/cm(25℃),并在25℃-100℃间均有较好的循环性能。

图3 双官能团聚硅氧烷合成路径

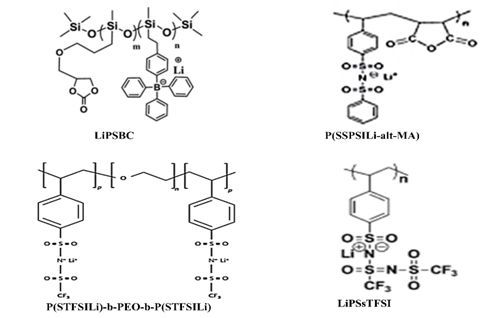

3、单离子导体聚合物电解质

通常的聚合物电解质是一个双离子导体,阳离子与聚合物链上的极性原子配位,导致阴离子的迁移更快、更容易,从而使锂离子迁移数偏低(小于0.5),造成严重的浓差极化,使电池的循环性能受到影响。为了降低极化,将阴离子共价结合到聚合物主链上,发展单离子导体聚合物电解质体系是一种有效的方法。

将4-苯乙烯磺酰基(苯基-磺酰基)亚胺锂(SSPSILi)与马来酸酐(MA)等比共聚获得单离子导体,再将其与PVDF-HFP共混,浸润EC/PC获得凝胶电解质,离子电导率为2.67mS/cm(25℃),锂离子迁移数达到了0.98,在LiFePO4/Li4Ti5O12全电池中展示了好的循环稳定性和倍率性能。

合成了一种新型的锂盐LiPSsTFSI,与高分子量PEO共混后展示了高的锂离子迁移数(0.91),高的热稳定性(300℃),90℃锂离子电导率为1.35×10-4S/cm。

图4 单离子导体聚合物电解质结构

4、高盐型聚合物电解质

高盐型聚合物电解质指的是锂盐含量(超过50wt%)高于聚合物基体的一种电解质类型,通过增加锂盐的含量,能够增加载流子的数目,以及产生新的离子传输通道,从而提高离子电导率以及锂离子迁移数。

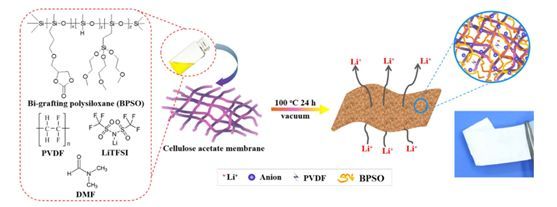

高盐型聚合物电解质能够增加离子电导率,但机械性能相应下降,其将双接枝的硅氧烷基聚合物电解质、LiTFSI、PVDF以一定比例共混后,将其浇铸在醋酸纤维素膜上(合成途径如图5),制得复合电解质膜,当锂盐含量为150%时,室温下离子电导率达到了4×10-4S/cm、优异的机械强度(6.8MPa)、电化学窗口为4.7V、锂离子迁移数为0.52,并在锂硫电池体系中具有优异的循环倍率性能。

图5 高盐型聚硅氧烷基复合电解质合成路径

5、加入增塑剂

研究表明增塑剂的加入能够增加聚合物电解质的无定形区域、促进链段的运动以及离子对的解离,进而提高聚合物电解质的离子电导率。增塑剂一般可以分为3类,包括低分子量的固体有机物、有机溶剂以及离子液体。

用琥珀腈(SN)作为增塑剂,用于PEO-LiTFSI-LGPS体系,当SN含量为10%时,电导率达到9.1×10-5S/cm(25℃),电化学窗口为5.5V,在LiFePO4/Li电池体系中展示了优异的循环倍率性能,并指出当SN含量超过10%时,过量的SN会聚集阻碍离子的传输,导致离子电导率的下降。

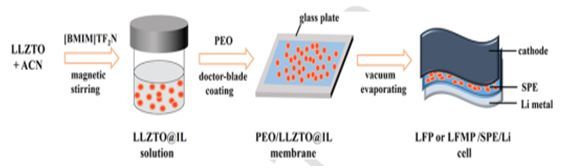

用[BMP]TFSI离子液体作为增塑剂,将其加入PEO-LiTFSI体系,制得的聚合物电解质能在340-360℃间保持热稳定,当离子液体含量30%时,离子电导率为2.5×10-5S/cm,电化学窗口5.2V(25℃)。Guo[31]等用微量(1.8μl/cm2)离子液体[BMIM]TF2N作为增塑剂,将其用于PEO/LLZTO体系(合成如图6),由于离子液体的润湿作用,降低了PEO与LLZTO间以及电极与电解质间的界面阻抗,离子电导率达到2.2×10-4S/cm(20℃),并在LiFePO4/Li和LiFe0.15Mn0.85PO4/Li电池体系中(25℃)展示了优异的倍率循环性能。

图6 PEO/LLZTO@IL电解质膜合成示意图

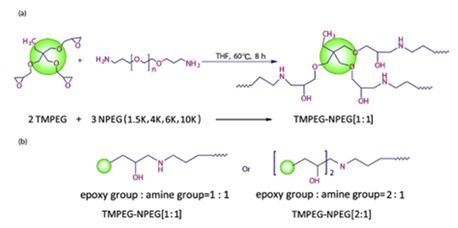

6、交联

通过构造交联网状结构的聚合物电解质,能够一定程度上抑制聚合物基质的结晶,同时还能显著提高聚合物电解质的机械性能。交联可以通过物理交联、化学交联或辐射交联等方式。

利用氨基与环氧基团的化学反应,一步法简便地合成了具有交联网状结构的聚合物电解质TMPEG-NPEG(合成路径如图7),通过改变TMPEG和NPEG的比例可以有效地调控交联网状结构,发现当环氧基团/氨基基团=2:1时,制得的聚合物电解质TMPEG-NPEG4K[2:1]-16:1具有最佳的综合性能,离子电导率为1.1×10-4S/cm(30℃),好的热稳定性和机械性能,电化学窗口达到5.4V,在LiFePO4/Li的电池体系中展示了比纯PEO基电解质更为优异的循环倍率性能。

图7 TMPEG-NPEG合成示意图

7、有机/无机复合聚合物电解质

有机/无机复合体系通常指的是聚合物电解质中加入一些无机填料构成的复合体系,无机填料可以分为惰性填料和活性填料两类,惰性填料常见的如Al2O3,SiO2,TiO2,其不直接参与离子传输的过程,但通过其与聚合物基体以及锂盐的Lewis acid-base作用,能够降低聚合物基体的结晶度,促进锂盐的解离,增加自由Li离子的数目以及Li+的快速传输通道,从而提高离子电导率。而活性填料通常指的是无机固态电解质(分为氧化物和硫化物),其能直接参与离子传输,提供锂源,进一步提高离子电导率。同时有机/无机复合体系也能结合两者的优势,在综合性能(例如机械性能、界面性能)的提高上有一个很大的优势。

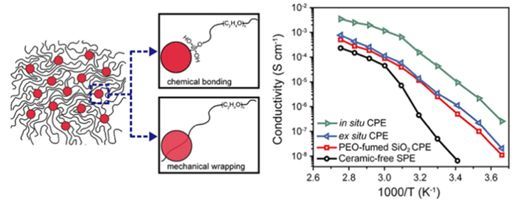

Cui等报道了一种在聚合物电解质中原位合成SiO2无机填料制备复合电解质的方法(如图8)。与直接机械物理混合的方法相比,该方法使无机填料的分散性提高,增加了填料Lewis酸碱作用的有效表面积,离子电导率获得显著提高,电化学窗口达到5.5V,组装的LiFePO4/CPE/Li电池表现出优异的性能。

图8(左)原位合成的SiO2与PEO链间的作用机理;(右)离子电导阿伦尼乌斯曲线

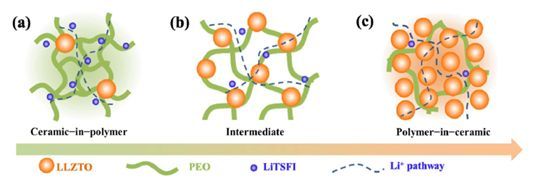

将石榴石型电解质LLZTO与PEO共混,采用热压法制备复合电解质,并从0-80wt% 改变LLZTO的用量,分别探讨了ceramic-in-polymer以及polymer-in-ceramic两种类型的复合电解质(如图14)的性能,研究表明两种类型的电解质都展示了良好的电化学性能,最高的离子电导率在55℃时能超过10-4S/cm,电化学窗口达到5V,通过组装LiFePO4/Li固态电池,发现两种类型的复合电解质都可以发挥良好的性能,ceramic-in-polymer更适合用于小型柔性器件,而polymer-in-ceramic由于其更好的安全性能可以在电动车等大型电池系统中发挥更大的优势。

图9 PEO/LLZTO复合电解质示意图

目前,人们对于锂离子电池在安全性、能量密度等方面的要求越来越高,而与传统液态有机体系的锂离子电池相比,全固态锂电池在这方面具有巨大的优势。全固态聚合物电解质作为全固态锂电池的核心材料之一,是全固态锂电池研究的重要发展方向之一,要将全固态聚合物电解质真正成功地应用在商业锂电池中,其应该满足以下几点要求:室温离子电导率接近10-4S/cm,锂离子迁移数接近1,优异的机械性能,接近5V的电化学窗口,良好的化学热稳定性,具有环保简便的制备方法。

本文链接:https://www.nxebattery.com{dede:field.arcurl/}

诺信新闻,诺信公司新闻,锂电池行业新闻,展会新闻