锂离子电池低温循环老化的空间分布与特征

为进一步探究电池在低温下的老化规律以及可能存在的老化分布现象,本文通过正交实验方法设计锂离子电池在低温下的循环实验,探究了锂离子电池在低温下的循环老化规律。而后通过解体实验的方法分析了8个工况中老化最快电池在不同电极层和电极层内不同位置的老化分布特征并定性分析了电池发生老化分布的原因。

1 电池样品及测试规程

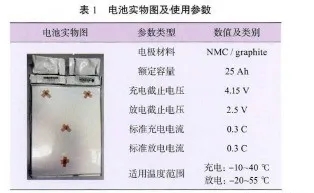

实验中的锂离子电池样品的实物图,化学组成以及推荐使用参数如表1所示。

表1 电池实物图及使用参数

锂离子电池低温循环中考虑的因素有如下6个:环境温度θ,充电电流i 1,放电电流i 2,充电截止电压U 1,恒压充电截止电流i c以及充电与放电之间的静置时间t 。每个因素考虑2个水平。为探究电池低温循环性能的限制因素,每个因素水平的选取应该包含厂家推荐值以及相比推荐值更为苛刻的使用范围(因为主要探究电池的低温循环性能,因此温度仅考虑低温范围)。各个因素水平的选择如表2所示。

表2 不同因素水平的选取

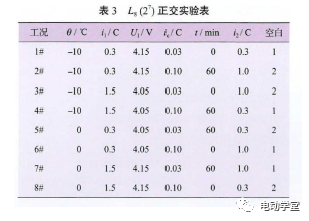

设计L 8(2的7次方)正交实验,通过8次实验,可以在不影响主要结果的前提下既避免了6个因素在2个水平下的全因子大量实验又可获得各个因素对老化速率的影响。空白列可以作为实验误差列用于判断实验结果的可靠性。L8(2的7次方)正交实验下各个工况的实验参数如表3所示。

表3 L8(27)正交实验表

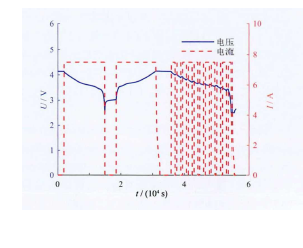

锂离子电池循环采用恒流一恒压(constant current-Constant voltage,CC-CV)充电、恒流(constant current,CC)放电的模式。利用Maccor Series 4000(MaccorInc.)设备控制电池的充放电实验,温度由恒温箱GDJW-225(Yashilin)控制。每隔5次低温循环,将温度调整至25℃,进行内阻和容量的测试,测试规程如图1所示。

图1 容量与内阻测试规程示意图

1) 将低温循环中电池CC放电,电流大小为0.3C(7.5A),放电截止电压2.5V,静置时间30min;

2) 将电池利用CC-CV的方式充电至满电荷状态,恒流充电电流为0.3C(7.5A),充电截止电压4.15V,充电截止电流为1/20C,静置30min;

3) 阶跃放电,采用CC放电模式,放电电流为0.3C,每放出10%初始容量,静置15min,循环此步骤10次或者电压降至2.5V;

4) 若达到(3)中的截止条件,采用CV放电方式,放电截止电流为1/20C;

5) 阶跃式放电容量以及后面CV放电过程的容量之和作为电池当前老化状态的放电容量,不同SOC下内阻以静置后放电60S内的电压变化与电流的比值为准。

循环终止条件为容量衰减到初始容量80%,但某些工况下电池单次循环周期较长且老化较慢,因此当电池在大部分工况下容量衰减至80%后,即使部分工况下电池容量远远没有达到截止条件,但限于时间条件,这些工况也停止测试。

2 实验结果

2.1 循环老化结果

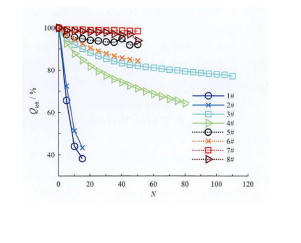

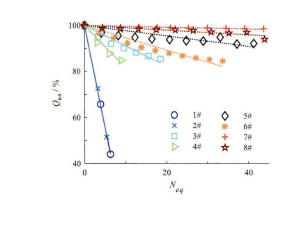

电池容量保持率随循环次数的变化如图2所示。

图2 不同循环工况下容量保持率

电池在不同使用工况下单次充放的容量差异较大,因此为了更便捷地比较电池在整个寿命周期内不同工况下能够提供的能量。本文引入等效循环次数N eq来表征电池的工作能力,定义等效循环次数如(1)式

其中,W total为电池在循环过程中充放的功率能量总和,C0是电池的初始额定容量25Ah,U是电池使用的平均电位为3.65V。

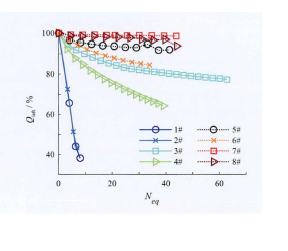

电池容量保持率随等效循环次数N eq的变化如图3所示。

图3 电池容量保持率与等效循环次数关系

老化模型可以用于描述和预测电池在老化过程中的寿命随循环次数的变化规律。本文中用电池的容量保持率Q left来表征电池的寿命,等效循环次数N eq表征电池寿命模型的输人。从图3可以看出,工况3#和4#中Q left和N eq呈非线性关系,其他工况在整个循环周期内都呈线性关系。对于3#和4#工况,当Q left>85%时,Q left随N eq近似呈线性衰减。因此,8个工况下的低温老化模型可以简单描述为式(2)(工况3#和4#的老化模型中仅考虑容量保持率Q left>85%的区间),

其中,k是老化速率。老化速率k是一个与电池循环工况相关的参数,可以描述为k=f(θ,i1,V1···))。对当前老化数据利用线性拟合的结果如图4所示。

图4 容量保持率随等效循环次数变化曲线及线性拟合结果

2.2 循环老化主效应分析

为了更方便地对比本次研究中8个工况下电池的老化速率,采用式(3)对各个工况下的A值进行归一化处理。由于kj/k0值越大,表明电池的容量衰减速率越大,因此用加速因子(acceleration factor,AF)表7K其归一化的计算结果:

其中,AFj;为第j个工况的加速因子,kj是第j个工况下的值,k0是作为参考的容量衰减速率最大的2#工况的值。

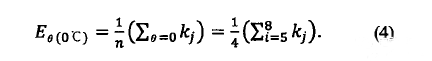

统计学分析方法中的主效应分析法可以用来比较不同因素组合对电池容量衰减的影响大小。由于L 8(2的7次方)正交表中因素之间的交互作用被均匀地分散在各列,因此在讨论每列因素的主因时,可以忽略其他因素之间交互作用的影响。忽略因素之间的交互作用以及误差,温度水平0℃下主效应的计算式如式(4)所示,其计算结果为0.025,采用类似的计算式计算出温度为一10℃下的主效应为0.576:

其中,n是该循环因素在该水平下的工况数。

温度在-10℃时的主效应最大,在0℃时的主效应最小,则温度对电池老化速率响应AF的主效应计算式如(5)所示,其结果为0.551。

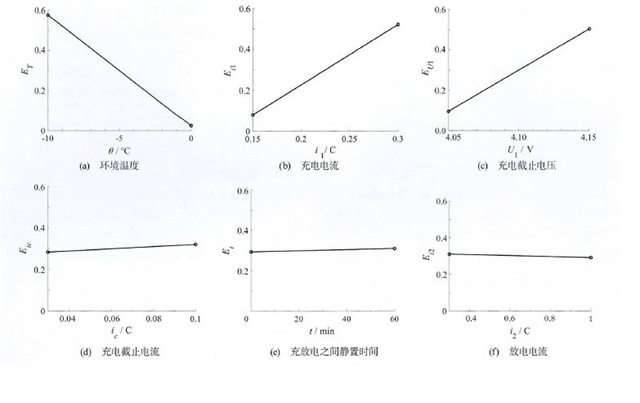

采用类似的方法计算其他5个因素在不同水平下对响应AF的主效应,根据AF的定义式(2)和(3)可以看出因素在某个水平下的主效应越大,则电池在该因素下循环时的老化越快。不同因素在不同水平下的AF如图5所示。其中因为用来表征实验误差的空白列对老化的效应较小,所以没有在图5中显示空白列对老化的效应。

图5 不同因素在不同水平下对老化加速因子的效应

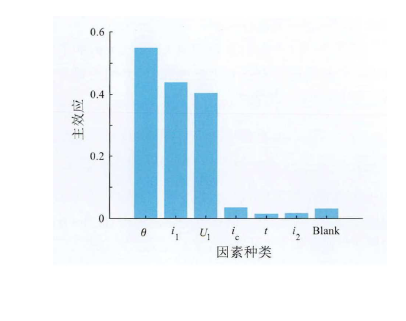

图6 选定因素的主效应

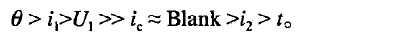

空白列与6个因素的主效应结果如图6所示,主效应值F越大,该因素对于电池老化的影响程度越大。因此,当因素的主效应值大于空白列的主效应值时,说明该因素对于电池老化速率有显著影响。图6结果显示环境温度θ,充电电流i 1和充电截止电压U1对电池老化具有显著影响,但是充电截止电压ic充放电之间的静置时间t和放电电流i 2对电池老化影响较小。本文研究中不同因素对电池老化速率影响的主次顺序为:

2.3 循环过程老化机理分析

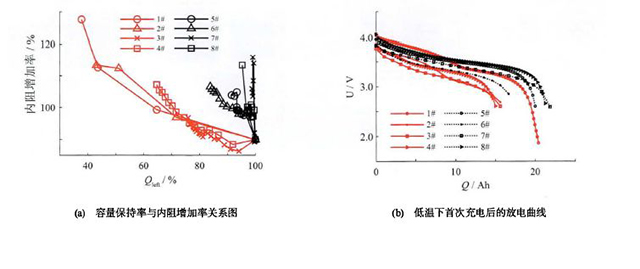

图7 不同工况下容量-内阻关系与首次放电曲线

为分析L8(2的7次方)工况下电池的老化机理,图7a所示为电池在不同丁.况下老化过程中的容量一内阻关系。图中结果显示电池在1#、2#、3#和4#工况下的容量衰减速率显著大于其他几个工况。对比不同工况下电池在相同的容量保持率时,1#、2#、3#和4#工况下的内阻增加速率显著小于其他工况。电池在这8个工况下的老化机理可以分为2类:在1#、2#、3#和4#工况下的老化机理为析锂,5#、6#、7#和8#工况下的老化机理为表面钝化膜(solid electrolyte interphase,SEI)膜生长。在3#与4#工况的老化初期可以看到电池容量衰减,内阻同样降低的现象3这是由于电池内发生的析锂不仅会增加电池的老化速率,而且金属锂具有的导电性会在一定程度上增强电极层内的电连接,进而降低内阻的增加速率。电池内SEI膜的生长速率与温度间近似存在阿累尼乌斯关系,因此低温下SEI膜生长速率较慢,容量衰减较慢,但是SEI膜生长会极大地增加电池内阻,因此当容量衰减由SEI膜生长引起时,电池内阻会迅速增加。

为进一步分析电池的老化机理,图7b对比了不同工况下电池的首次放电曲线,图中结果显示1#、2#、3#和4#工况下电池的放电曲线在高电压区间出现了显著的电压平台,该平台是电池析出的金属锂在放电初始阶段被氧化而出现的。因此,图7b中电压平台的大小可以定性分析析出金属锂的含量。其中,1#、2#工况的析锂较为严重,3#、4#析锂较轻,6#在循环后期也可能存在轻微的析锂迹象,其他工况没有明显的析锂。

3 老化电池内的分布特征

在这8个工况中2#工况下电池容量迅速衰减至40%左右,电池在这个工况下发生了较为严重的析锂。因此选择2#工况下老化的电池进行解体分析,以探究其内部的析锂分布特征。电池解体前利用CC-CV的放电规程,将电池放至空电荷状态,并且在解体过程中使用陶瓷剪刀,以降低电池解体中可能出现的短路而发生安全事故;为避免析出的金属锂与空气中的氧气和水分反应,便于对析锂量进行分析,电池的解体过程需要在手套箱(水和氧的浓度比均小于0.5x10-6,,即0.5ppm冲进行。

3.1 隔膜表面附着物分布

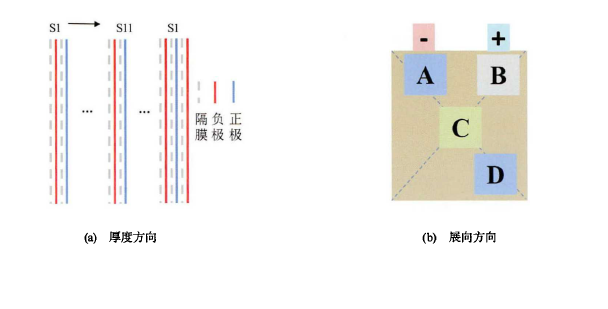

图8 样本获取位置示意

为了探究电池内的析锂分布信息,考虑在电池厚度和展向2个方向获取样本,如图8所示。在电池厚度方向上,由外侧向中间对电池层依次进行编号S1¯S21。选择S1~S3作为外侧研究对象,S9~S11作为中间层研究对象如图8(a)所示。在电池展向方向上,分别选取负极极耳对应处(A)、正极极耳对应处(B)、中心位置(C)和远离极耳端(D)作为研究对象如图8(b)所示。

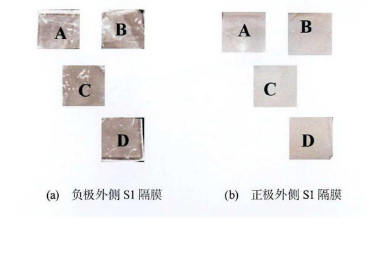

图9 外侧负极侧与正极侧隔膜图片

图9(a)所示为外侧S1接触负极的隔膜图片,图9(b)所示为外侧S1接触正极侧的隔膜照片。图中所示可知与负极电极层接触的隔膜表面存在较多的附着物,而正极电极层接触的隔膜表面并没有显著的附着物图中表明电池在该条件下循环老化后,负极侧的电极材料更易脱落。这与电池内正负极电极层使用的粘结剂有关,正极常用的粘结剂为聚偏氟乙烯(PVDF),负极常用的粘结剂为丁苯橡胶(SBR),其中PVDF在较低的温度下具有较好的粘结性能和涨缩性能,而SBR在低温下的粘结性能和涨缩性能均较差,并且负极活性材料在低温下充放电过程中的膨胀收缩产生的应力加剧了粘结剂性能变差,使得活性材料容易从电极层脱落,从而粘附在隔膜表面。

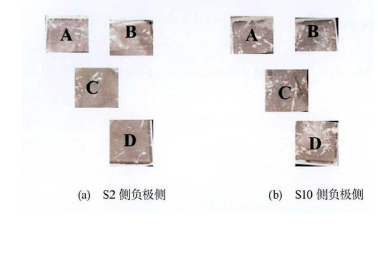

图10 外层与中间层负极极片侧的隔膜图片

图10为负极外侧S2层侧和中间层S10侧不同位置处隔膜表面对比,图中结果显示中间层S10层负极隔膜出现了更多的黑色附着物,并且极耳位置A和中间位置C处的黏附的黑色物质更多一些。表明老化后极耳和中心位置处电极材料更易脱落。极耳位置A与中间位置C处粘附的黑色物质更多与该位置处的充放电流较大有关。低温下这两处位置由于充放电流较大,该位置处的石墨颗粒收缩膨胀更为严重,低温下粘结剂的热胀性能下降更为严重,进而使得活性材料更易脱落。

3.2 电极片表面附着物分布

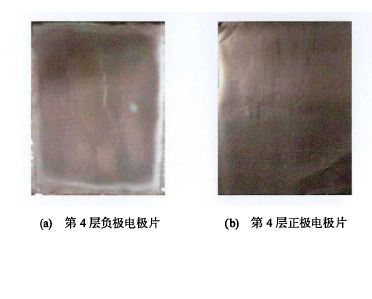

图11 第4层正负极图片

图11(a)所示为电池第四层的负极电极片,图11(b)所示为电池第4层的正极电极片,图片中所示电极片为电池在解体后于空气中静置3h后的结果,可以看出正极电极表面呈现黑亮色,而负极极片边缘有明显的灰白色物质,该物质为析出的金属锂与空气中的水和氧气反应生成的Li2CO3等灰白色氧化物。

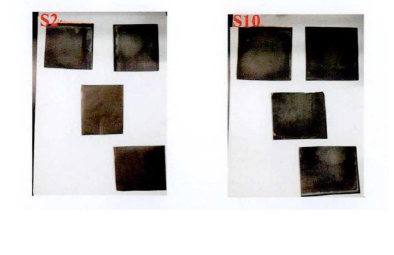

图12 外侧S2与中间层S10负极片不同位置信息

图12所示为负极外侧极片S2和中间极片S10上图11第4层正负极图片获取的不同位置处的样本照片。对比S2和S10整体结果可以发现在厚度方向上中间极片白色沉积物较多;对比同一极片不同位置的极片,极耳附近A和中心C处白色沉积物较多。对比电池内不同位置处白色沉积物的含量,可以发现在电极层厚度方向,中间电极层处析锂比外侧析锂较多;电极层内展向方向,极耳位置A和中心位置C处析锂较多。

Su L等发现电池在低温,大电流,高截止电位的条件下使用时容易发生析锂。本文通过分析电池内的温度、电流和电压等信息分析电池内析锂分布的原因。

葛昊等通过热—电化学耦合模型与实验的方法发现电池内发生析锂的条件是石墨电极表面过电势小于0V。锂离子电池内析锂反应的过电势为

其中:φs为固相电势;φ1为液相电势;Ue,2是析锂反应的平衡电势,通常被认为是0V(相对于Li/Li+);j为析锂反应电流密度;R film为颗粒表面SEI膜与析锂反应产物层的总电阻。jR film是析锂过程中负极电极颗粒表面SEI膜与析锂反应产物间的电势差。通常认为电池内的φs是均匀分布的,因此电池内发生析锂分布的关键是电池内jR film的分布。通过分析电池内的温度和电流等信息探究电极层内析锂分布的原因。

实验结果表明电池在循环过程中,A~D这4个位置在电池表面处的温度随时间变化,在该低温循环条件下,4个位置的最大温差在2℃以内。R film是对温度较为敏感的参数,其随温度的变化通常可以利用阿累尼乌斯关系式来表述:

其中:RfT是在温度T下颗粒表面SEI膜与析锂反应产物层的总电阻,即R film的数值,R fTR为参考温度T ref下的R film数值,参考温度为25℃;E aRf为参数R film的活化能,R为理想气体常数。极耳位置A与边缘位置D在温差为1℃时,位置A处R film的数值为位置D处的94.5%,而在充电末期当两者温度差异达到2℃时,位置A处R film的数值为位置D处的89.3%。较低的R film数值的会显著增加位置A处的电流密度,从而更容易在充电过程中达到析锂电位,进而发生析锂。通过建模发现电极层内的极耳位置A和中心位置C处的电流在充电末期明显大于其他位置,因此电池的负极极耳位置A与中心位置C处会优先发生析锂,析出的锂含量也相对较高。图11(a)中显示电极层四周出现较为集中的析锂,主要原因可能是石墨电极层的边缘效应,充电过程中正极边缘对应的负极电极片位置具有较大的电流,使得该位置在充电过程中更易达到析锂电位,进而诱发析锂。

3.3 正负极电极片扣电容量分析

4.1节与4.2节发现隔膜与正负极电极片表面附着物存在一定的分布,为进一步探究该现象,本节通过制备扣式半电池探究电极层内活性材料的剩余容量。电池内电极片都是双面涂覆的活性材料,在利用扣式半电池研究材料的电化学性能时,需要将单面活性材料刮除以提高电极片与扣式半电池外壳间的导电性能,选择图8所示的样本位置,每个位置制备2只扣式半电池,扣式半电池中一个电极为正极电极片或负极电极片(正负极电极片均为直径为12mm的圆片),另一个工作电极为金属锂片(直径14mm的圆片)。制备好的扣式半电池静置24h后,在25t的条件下以0.1C倍率恒流充放电3次,获取扣式半电池的容量3负极电极层制备的扣式半电池的充放电压区间为0.01~1.5V,正极电极层制备的扣式半电池的充放电压区间为3.0~4.2V。

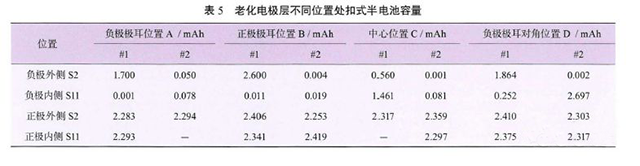

表5 老化电极层不同位置处扣式半电池容量

电池正极与负极外侧电极层S2和中间电极层S10中4个位置制备的扣式半电池容量如表5所示。与扣式半电池活性面积相同的新电池负极电极层和正极电极层的容量分别为2.812mAh和2.445mAh。表5结果显示16只负极扣式半电池的容量显著比新电池中负极电极片容量低,仅有5只电池容量大于1mAh,大部分扣式半电池几乎没有容量。16只正极扣式半电池中仅有2只由于短路等原因失效,其他扣式半电池容量没有显著差异。利用负极制备的扣式半电池中不仅容量较低且一致性较差,利用正极制备的扣式半电池不仅容量较高,而且一致性好,说明负极电极层老化后衰减更为严重。制备扣式半电池位置处活性材料的X射线衍射(X-ray diffraction,XRD)结果显示,各个位置处正负极材料的晶格结构没有明显的破坏,因此扣式半电池容量的差异不是活性材料结构变化引起。

隔膜表面附着物的观测结果表明电池低温循环老化后负极电极层中活性材料间的粘结性能显著降低,正极电极层中活性材料间的粘结性能没有明显下降。活性材料XRD测试结果表明电池低温老化后正负极电极层中活性材料的晶格结构没有明显的变化。扣式半电池容量测试结果表明电池老化后负极电极层电化学性能出现显著降低,正极电极层电化学性能损失较小。负极电极层扣电容量显著下降的原因是负极电极层中的粘结剂丁苯橡胶(SBR)在低温循环中收缩膨胀能力较差,负极材料在充放电过程中较大的膨胀收缩会进一步削弱SBR粘结剂的粘接力。粘结剂较高的粘结强度和黏弹性可以保证电极结构和电子通道完整性,进而提高电极的电化学性能。因此负极电极层内粘结剂粘接力的降低,会引起负极电极层扣电容量的降低。正极电极材料在充放电过程中膨胀收缩的程度比负极材料小,而且正极电极层内的粘结剂聚偏二氟乙烯(PVDF)低温性能相对较好,老化后与正极电极层接触的隔膜没有明显的黏附物,因此正极电极层内粘结剂受损程度较小,正极电极层电化学性能保持较为完好。

4 结论

循环实验结果表明当老化电池的容量衰减小于85%时,容量保持率与等效循环次数近似呈线性。主因分析结果表明,影响电池低温循环老化的主次顺序为:温度>充电电流>充电截止电压>恒压充电截止电流>放电电流>充放电静置时间。

电池的解体实验表明负极活性材料更易脱落,负极电极层电化学性能衰减更为严重。主要原因是充放过程中负极石墨颗粒膨胀收缩较大,负极电极层中的粘结剂丁苯橡胶(SBR)在低温下胀缩性能下降,而正极活性材料涨缩小,正极电极层中的聚偏二氟乙烯(PVDF)低温胀缩性能较好。

电池内析锂分布结果显示:电极层厚度方向上,中间电极层比外侧电极层析锂多;电极层展向方向上,负极极耳位置和中心位置处析锂多。析锂分布的原因为:中间电极层充电电流密度大,电极层内的负极极耳位置和中心位置处充电电流较大,更易达到析锂电位,析出较多的金属锂。因此为避免电池内出现明显的析锂老化分布,电池使用过程中应该选择合适充电倍率;设计电池时应使电池内的电流密度与温度分布更为均匀,低温使用下电池的粘结剂应具有较好的低温膨胀收缩性能。

本文链接:https://www.nxebattery.com{dede:field.arcurl/}

诺信新闻,诺信公司新闻,锂电池行业新闻,展会新闻

下一篇:锂离子电池失效分析