锂离子电池入门工艺

锂离子电池入门工艺

目录

1.锂离子电池基本原理

2.锂离子电池的基本构造

3.锂离子电池各工艺要点

4.锂离子电池基本概念

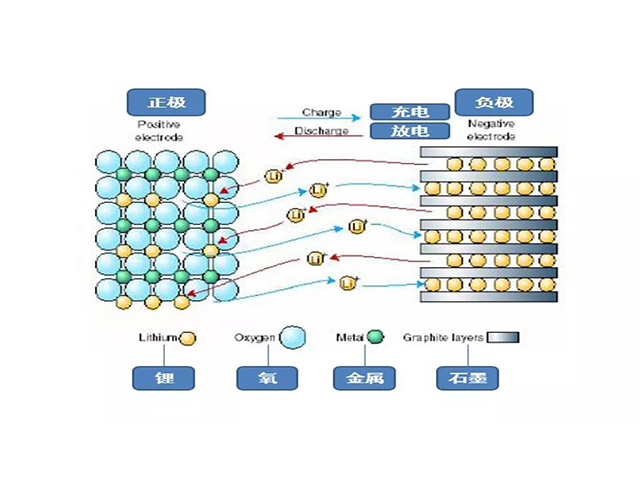

1.锂离子电池基本原理

以钴酸锂-石墨体系为例:

正极上发生的反应为

LiCoO2 = Li1-xCoO2 + xLi++xe- (电子)

负极上发生的反应为

6C + xLi+ + xe- (电子) =LixC6

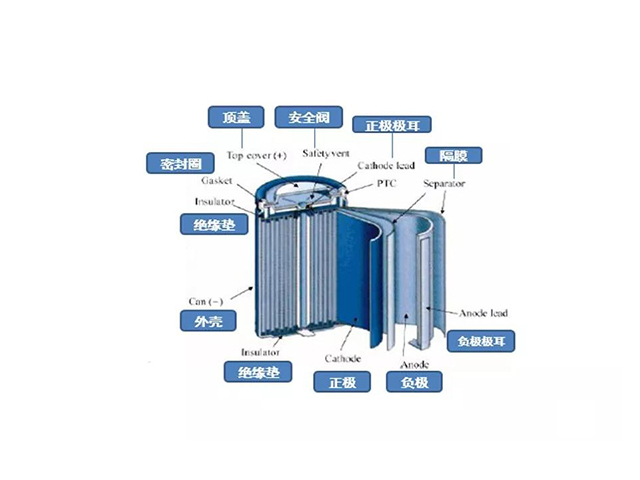

2.锂离子电池基本构造

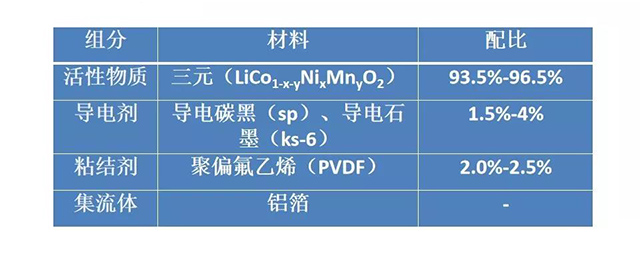

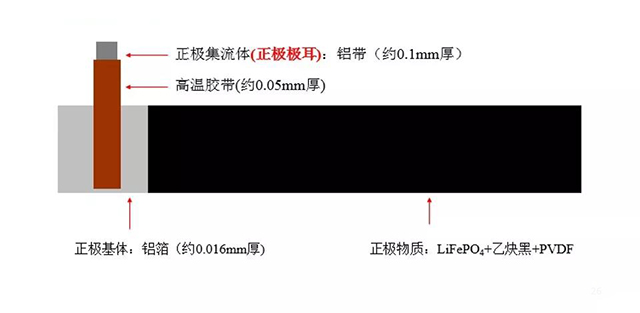

2.1 正极构造

活性物质+导电剂+粘结剂+集流体(铝箔)

正极配方:

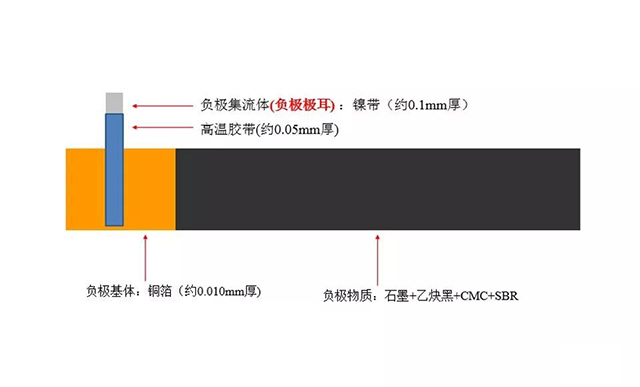

2.2 负极构造

活性物质+导电剂+增稠剂+粘结剂+集流体(铜箔)

负极配方:

2.3 隔膜构造

聚烯烃隔膜的结构及特点

湿法隔膜

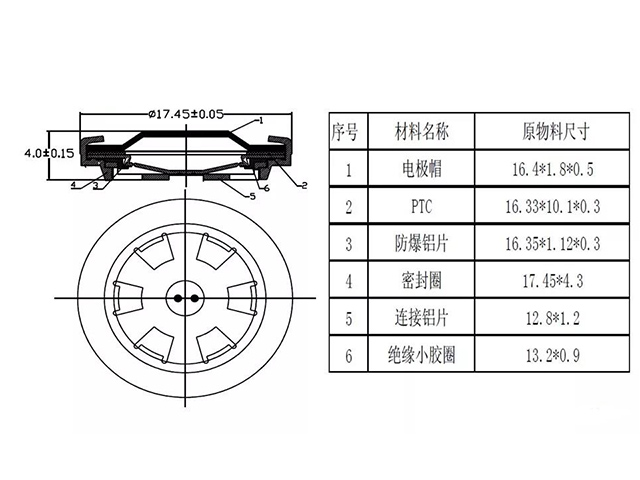

2.4 盖帽构造

3.锂离子电池各工艺控制要点

3.1配料合浆:

正(负)极浆料配制,是将正(负)极活性物质、导电剂、粘结剂等正(负)极物质混合在一起的混料过程,混料是把电池活性物质材料和辅料,在溶剂中进行高度分散形成牛顿型高粘度流体,达到将活性物质、导电剂、粘结剂及其它添加剂充分混合,均均分散的目的。

控制点

(1)原料要符合工艺要求,如材料种类型号,各组分的加入量;

(2)正极不能带入水分;

(3)设备注意干燥,控制室内湿度;

(4)PVDF溶解过程比较缓慢,制浆前需提前溶解PVDF于NMP中,CMC也是较难溶液,制浆前需提前溶解CMC于水中;PVDF和CMC要充分溶解,分散均匀,如果存在颗粒的粘结剂或增稠剂必须增加搅拌时间或者更改搅拌工艺; (5)加入导电剂和活性物质后,浆料应均匀- -致,没有团聚的颗粒,并且浆料中气泡应除尽,正极粘度: 4000-10000mpa.s,负极粘度: 1500mpa.s, 浆料粘度和固含量对涂浆工艺影响至关重要。

固含量测试方法:

固含量=固化后浆料质量/浆料质量*100%

3.2涂浆(布)与干燥:

涂布过程是把浆料涂敷到集流体上,干燥是将浆料中溶剂全部除去。锂电池极片涂布时,与一般的涂料涂布明显不同:浆料湿涂层较厚,浆料为牛顿型高粘度流体,流体流动是所需剪应力,随

流速的改变而改变。涂布厚度的调整很难根据一个标准的方式进行,这也是涂布机涂布过程中的难点。它对操作者的熟练程度、经验要求很高。极片涂布的准确度要求很高,厚度偏差约士3um,

因此对设备要求很高。

控制点

(1)要尽可能保证涂布的一致性,操作时应注意浆料粘度的变化、料斗上液面高度的变化、涂布速度的变化; (2)铝箔上浆料薄层进入烤箱干燥,除去NMP溶剂(NMP沸点202°C,闪点95°C)。干燥过慢,涂层表面有流动性,厚度不稳定,干燥过快,表面形成PVDF膜层,内部的NMP溶剂挥发会造成表面层起皱现象,为保证NMP均匀蒸发,通常采用分段干燥,中间段温度最高。正极-般为100-130°C,负极若采用水性体系,干燥温度一般为75-90°C; 还有干燥过程NMP挥发,涂布浆料的组成不断变化,所以配制浆料的NMP溶剂的量、升温方式和加热时间,对此都有影响;

(3)加热温度或时间不够,难以除去浆料中的液体,使部分粘结剂溶解,造成活性物质剥落;加热温度过高,则粘结剂发生晶化,也会使活性物质剥落,从而造成电芯内短路。另外,干燥温度和烘干时间不合适还会造成铝箔氧化和极片偏湿;

(4)涂布和干燥要做到首件三检-厚度、质量、尺寸符合要求,并定时检验对应的拉浆速度、烘烤时间、间隙等。

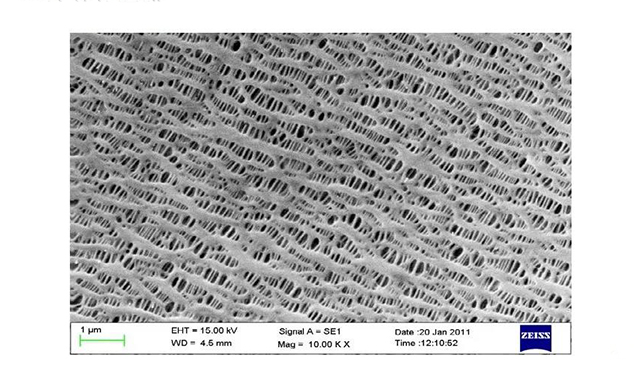

关于条痕暗痕的解释:

暗痕是由于涂布时,极片表面部分厚度不均,出现色差,显示外观为暗痕。厚度不均的原因可能是: (1)在拉浆过程中因刀口有异物或刀口表面不平整(有豁口),造成极片表面厚度不均匀的现象;

(2)在辊压前或辊压后出现的呈线状的痕迹。多因刀口未打开的颗粒,或有小的干浆料卡在刀口上所致。

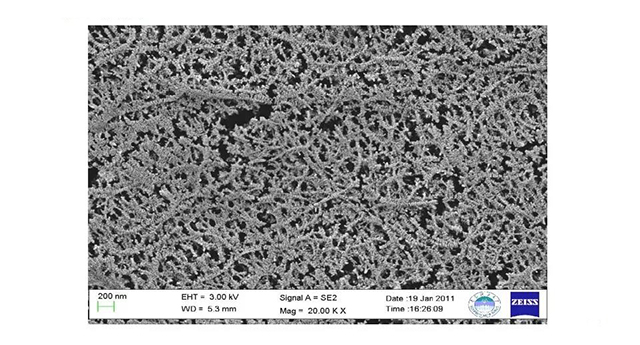

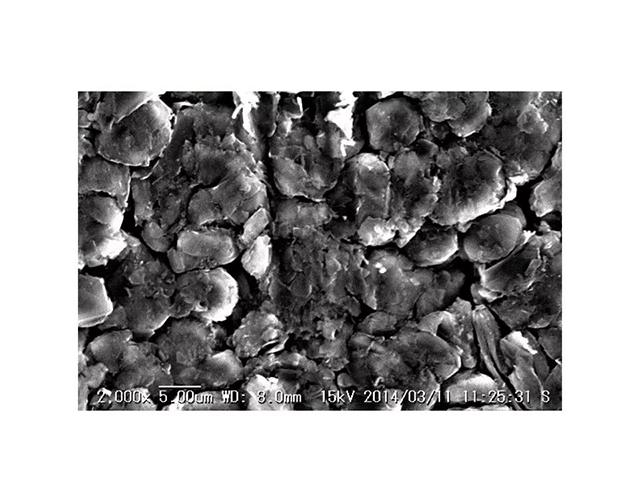

FT-1暗痕的SEM图:

3.3压光与切片

极片经过压实, 一方面可以增加极片的比容量,使活性物质欲导电剂、集流体充分接触,有利于活性物质电化学性能充分发挥;另一方面,滚压后极片强度提高,光洁度增大,有利于后续工艺加工,减少损耗。

控制点

(1)滚压应注意厚度符合工艺要求;

(2)压片时应注意气泡、掉料、极片变形、波浪边等;

(3)对辊机辊径越大越好;

(4)极片分切尺寸规格符合工艺要求,不掉料、无波浪边,毛刺符合工艺要求;

3.4 极片

控制点

(1)无掉粉,波浪边;

(2)极片尺寸符合工艺要求;

(3)贴胶及极耳焊接符合要求;

(4)毛刺符合工艺要求。

3.5 卷绕入壳点底焊滚槽

遵循负极包住正极原则有以下控制点:

(1)卷绕头部尾部,负极超出正极5mm以上;

(2)极片边缘负极包住正极(X-ray检测)。

PS:测试电芯是否内部短路,公司有哪几项措施?

(3)点底焊符合工艺要求焊接拉力,不虚焊,不过焊。

(4)滚槽符合工艺尺寸,无掉镀层等外观问题,无翘垫片现象。

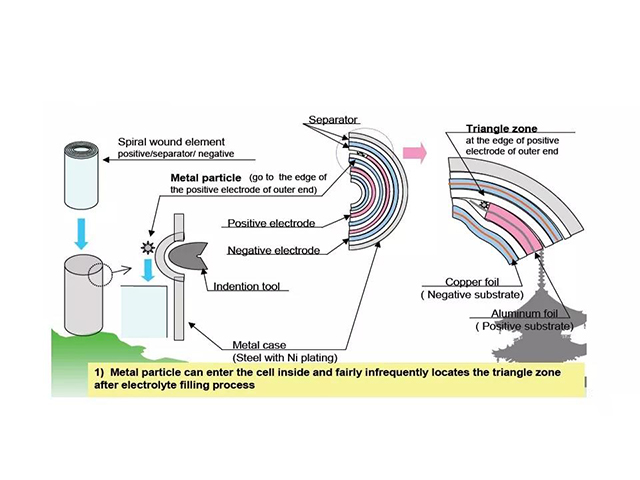

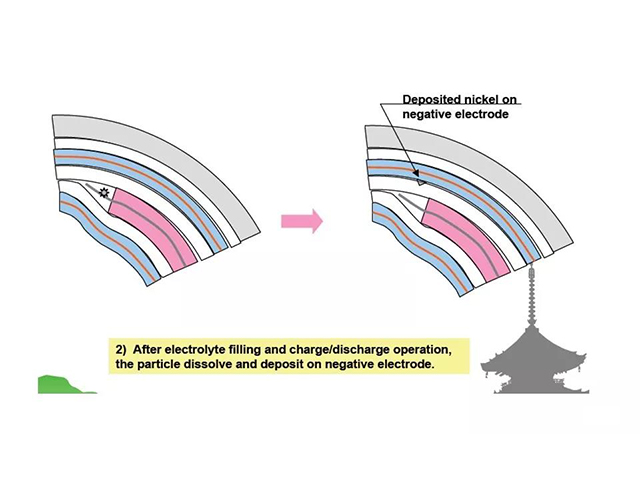

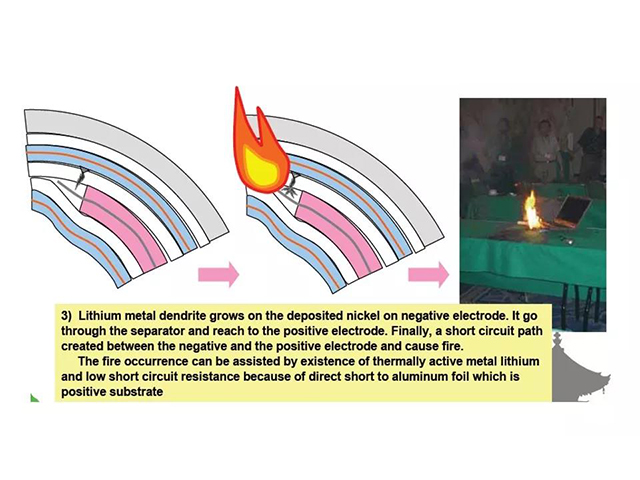

内部短路问题:

3.6 烘烤注液

所有的控制点最主要的目的:水分控制!

水分不合格的后果:电芯化成分容后CID翻转、电芯低容低压、循环差等等问题。

此外:电芯注液量也是重要控制点。

3.7封口

控制点:

(1)满足封口工艺尺寸;

(2)气密性满足要求;

(3)无外观问题。

3.8化成分容

化成:根据工艺要求设置工步,小电流放电,最终电压不高于3.7V; 分容:根据工艺要求设置分容工步;

PS:温度对化成和容量的影响较大,所以要控制车间温度。

化成目的:

(1)激活正负极材料;

(2)负极形成SEI膜。

成膜反应一般在:电压<1. 2V 电压<2.5V,主要是H2和C02产生,电压>3. 0V,EC、EMC、 DMC分解,产生其它烷烃类气体,电芯3.0-3.5V产气最多,3. 5V后SEI膜基本生成,电压> 3. 8V,DMC和EMC分 解产气为主。

4.锂离子电池基本概念

电压:电器工作时的电压3.0-4.2/2.5-4.2(单位: V),放电时,电压不停下降,平台电压指占整个放电时间的绝大部分的那段电压,一般标称电压是平台电压的中心电压,在此电压附近,充电和放电时电压变化都很慢。

内阻:电芯本身的电化学阻抗,包括欧姆电阻核电化学电阻,大电流放电时,内阻对放电特性的影响尤为明显(单位: m92)。

容量:指在一定放电条件下,可以从电池获得的电量,即电流对时间的积分(单位: mAh或Ah) 。

倍率:指电芯按照标称容量的倍数放电下,其放电能力的表述。

循环:指二次电池按照一定 的制度进行充放电,其性能衰减到某一程度时的循环次数。

存储性能:贮存性能。电池贮存一段时间后, 会因某些因素的影响使性能发生变化,导致电池自放电,电解液泄漏,电池短路等。

放电特性:是指电池在一定的放电制度下,其工作电压的平稳性,电压平台的高低以及大电流放电性能等,它表明电池代负载的能力。

IEC61960规定,圆柱形和方形电池的规则如下:

圆柱形电池,3个字母后连5个数字。3个字母,I表示有内置的锂离子,L表示锂金属或锂合金电极。第二个字母表示正极材料,C表示钴,N表示镍,M表示锰,V表示钒。第三个字母为R表示圆柱形。

5个数字,前2个数字表示直径,后3个数字表示高度,单位都为mm。

如: ICR 18650就是直径为18mm,高度为65mm的通用的18650圆柱形电池。

本文链接:https://www.nxebattery.com{dede:field.arcurl/}

诺信新闻,诺信公司新闻,锂电池行业新闻,展会新闻