锂电池厂家详解:锂离子电池注液工艺基础解析

锂离子电池电解液作用就是正负极之间导通离子,担当充放电的介质,就如人体的血液。如何让电解液充分而均匀的浸润到锂离子电池内部,成为重要的课题。因此,注液工艺是非常重要的过程,直接影响电池的性能。

锂离子电池注液可分两步:①注液,将电解液注入电池内部;②浸润,将注入的电解液吸收到电芯,这个非常耗时,这样极大增加锂离子电池生产成本。

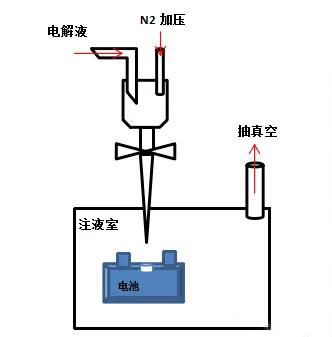

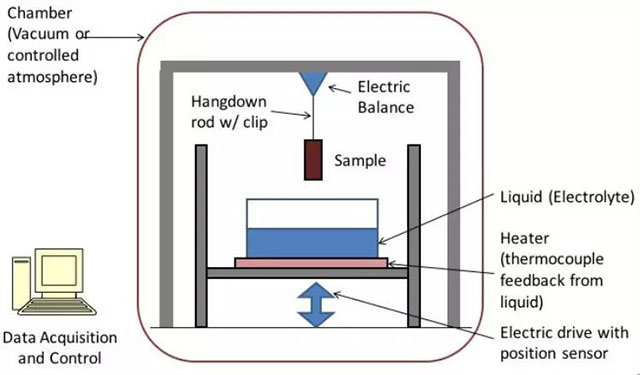

图1 真空-加压注液示意图

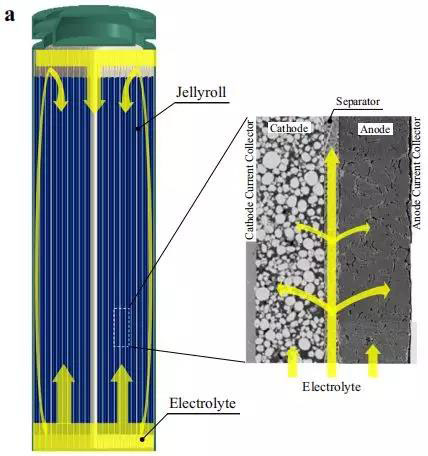

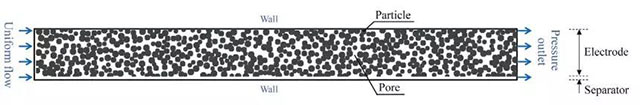

如图1所示,在商业电池组装的过程中,电解液通过定量泵注入密封腔室内,将电池放入注液室,然后真空泵对注液室抽真空,电池内部也形成了真空环境。然后注液嘴插入电池注液口,打开电解液注入阀,同时用氮气加压电解液腔室至0.2-1.0Mpa,保压一定时间,注液室再放气到常压,最后长时间静置(12-36h),从而让电解液与电池正负材料和隔膜充分浸润。当注液完成后,将电池密封,电解液理论上会从电池顶部渗入到隔膜和电极中,但实际上大量的电解液向下流动聚集在电池底部,再通过毛细压力渗透到隔膜和电极的孔隙中,如图2所示。

通常,隔膜由多孔亲水材料组成,孔隙率一般比较大,而电极由各种颗粒组成的多孔介质。普遍认为,锂离子电池电解液在隔膜中的渗透速度比在电极中更快,因此,电解液的流动过程应该是先渗透到隔膜,随后穿过隔膜渗透到电极中,如图2所示。

图2 电解液浸润电芯示意图

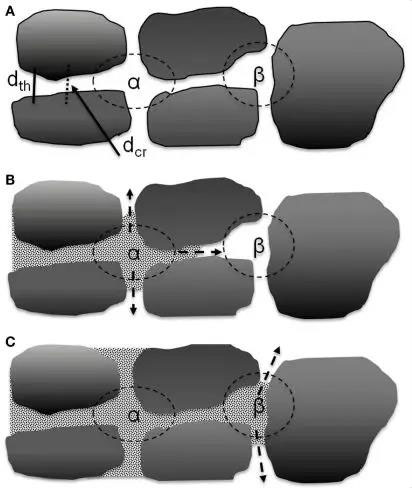

在电极中,三个或四个大的活性物质颗粒之间形成较大的孔腔,而孔腔之间通过两个平行颗粒之间的狭长通道联通,锂离子电池电解液先在孔腔内汇聚,然后扩散到附近的喉部。因此,电解质的润湿速率主要受联通孔腔之间的喉咙和孔腔体积控制。如图3所示,α孔腔由四个颗粒组成,与周围孔腔通过四个喉道联通,β孔腔由三个颗粒组成,与周围孔腔通过三个喉道联通。

图3 电极内孔腔结构示意图

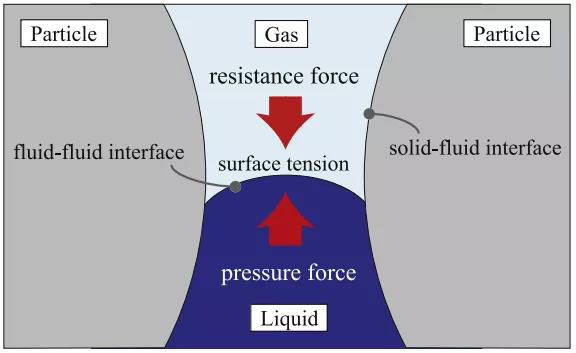

如图4所示,锂离子电池电解质在电极孔隙中扩散的机理可看作是三种力之间的相互作用:来自电解质流动的压力Fl,由于表面张力Fs而产生的毛细管力,以及孔中空气产生的阻力Fg。注液时,对电池抽真空可以降低空气产生的阻力,而对电解液加压注入则可以增加液体流动的驱动力。因此,抽真空-加压注液有利于电解液的浸润。

图4 电解液在孔隙内扩散动力学示意图

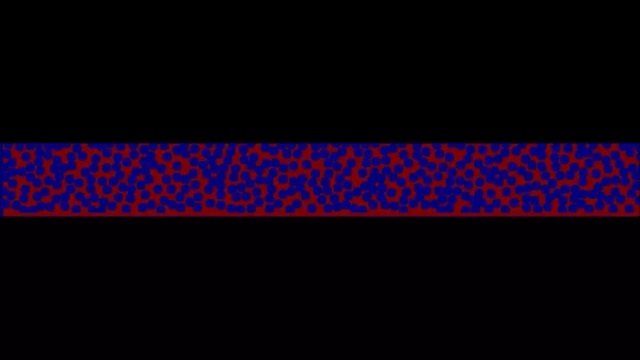

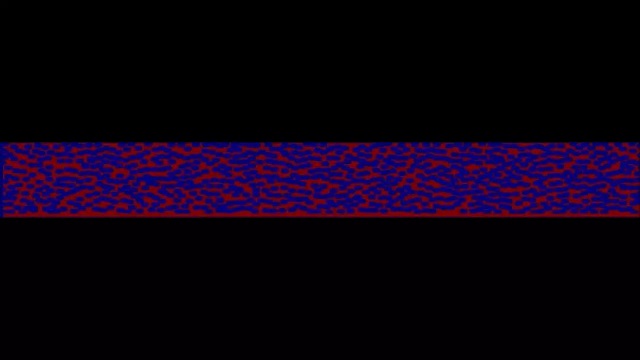

图5为采用中子衍射观察电池内部电解液的浸润过程,上边是不抽真空,下边是抽真空,两者对比可见,抽真空缩短了浸润时间,而不抽真空时浸润时间长,电芯中部还存在没有完全浸润的现象。

图5 电解液浸润过程:不抽真空与抽真空的对比。(视频)

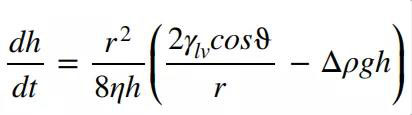

对于电解液的毛细管运动,可由Washburn方程描述:

h为时间t时的液体渗透高度,r为毛细管半径,γlv液气表面张力,ϑ接触角, Δρ 密度差, η粘度。由此可见,电解液的粘度,与电极的润湿接触角,表面张力等特性对浸润过程都会有影响。

锂离子电池电解液浸润就是在电极孔隙内驱赶空气的过程,由于孔隙结构的尺寸和形状随机分布,往往会出现电解液浸润速率不同,从而导致空气聚集在集流体附近,被四周的电解液包围,陷在电极中,电解液浸润饱和程度总是小于1。几乎所有大空隙都填充电解液了,但许多地方都存在着小空隙,小空隙代表被固体颗粒包围的空气残留。因此,如何尽量减少这种空气残留就是提高浸润程度的关键。

为了研究电解液的浸润过程,采用X射线,中子衍射,超声波等技术观测电池内部电解液的分布状态,如图5所示,可视化了电解液的浸润过程,但是这种观测的主要是电池内部整体的电解液浸润过程,并没有涉及到电极微观孔隙结构内部的浸润动力学过程。最近,研究电极微结构的电解液浸润也成为研究热点,目前采用的方法主要包括计算机模拟和实验观测。

电极电解液浸润的数值模拟主要采用格子波尔兹曼方法,首先根据电极的微观结构或者随机生成电极几何模型,如图6所示。然后设置流体入口、出口、相关边界条件等,计算流体在电极孔隙内的流动过程。图7是采用格子波尔兹曼方法模拟的正极和负极极片的电解液浸润动画,模拟结构表明,负极浸润过程比正极更快,但是正极最后的电解质饱和水平高于负极。文献报道使用这种方法还研究了电极压实密度对电解液浸润的影响,特殊电极结构的电解液浸润过程,电解液种类的影响等。

图6 电解液浸润几何模型示意图

图7 电解液浸润过程模拟:正极与负极

此外,传统的实验方法是电解液吸附称重法。实验装置如图8所示,装置处于惰性气体保护氛围中。电解液容器放置在可加热的升降平台上,平台升降通过电机驱动,可以精确控制位移。极片样品悬挂在电子天平上,控制升降平台使极片样品浸没在电解液中5mm。数据采集器实时记录样品重量增加数据,通过质量—时间(m-t)数据分析极片的电解液浸润速率。

图8 悬挂称重测量电解液浸润实验装置示意图

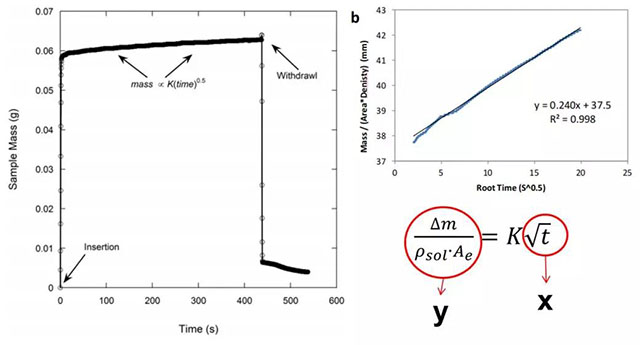

实验测试采集到的典型质量——时间曲线如图9所示,极片浸入电解液后,表面吸收电解液,质量迅速增加。之后,电解液在电极孔隙内浸润,质量慢慢增加,电解液浸润速率主要分析这个过程的曲线求得,电解液下降离开极片后质量迅速降低,在电极表面的电解液滴落质量缓缓下降。

对锂离子电池电解液浸润阶段的曲线进行分析,如图9所示。根据图中公式,横坐标为时间的平方根,纵坐标为质量/(样品横截面积•电解液密度),作图。对曲线进行线性拟合,直线斜率即为电解液浸润速率K。其中,t:时间;∆m:m-t 曲线中电解液的质量;ρsol:溶液密度;Ae:极片样品的横截面积;K:电解液在多孔电极的浸润速率,P:电极孔隙率;reff:电极有效孔径;γlv电解液溶液表面张力;θ,电解液与电极接触角;η电解液粘度。

图9 电解液浸润过程重量演变及数据分析方法

然而,这一经典方法的准确度是有限的,有以下原因:首先,电解液浸润过程惯性和重力的影响被忽略;其次,由于电解液蒸发速率通常很高,蒸发过程与吸胀同时发生,这也可能导致错误的结果;第三,当吸附过程中测得的质量增加转化为高度增加时,假设湿润性在电极宽度上是均匀的,并且假设电极的横截面积和孔隙率沿电极宽度方向是均匀的。然而,这种假设在实践中都可能是不准确的。因而,这种方法使得难以对多孔电极和电解质之间的润湿性进行精确定量研究。

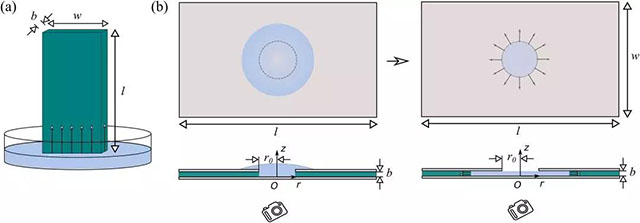

最近,Davoodabadi A等人设计了一种新型电解液浸润观测装置。如图10所示,图a是传统的实验装置,图b为新型测试装置。首先,电极浆料涂敷在透明的基底上(聚对苯二甲酸乙二醇酯,mylar),制成电极涂层后,在该薄电极层上贴防电解液的聚乙烯胶带。在样品中间的胶带开了一个半径为r0的小圆孔。当电解液滴在圆孔上时,电极孔隙通过毛细管力吸收电解液。液滴足够大,可以在实验过程提供足够的电解液。在渗透浸润过程中,电解液与电极表面的接触面积保持恒定,且与圆孔面积相等,胶带防止了电解液的蒸发。

图10 电极电解液浸润测试装置

整个吸收过程由光学相机从顶视图、侧视图和底视图进行记录。由于液滴在顶部扩散,从底部获得的结果主要用于数据分析。而电极表面保持恒定,且与圆孔面积相等。在电解液中加入少量荧光染料,以增强渗透过程的可视化。同时作者也仔细测量并比较了有荧光染料和无荧光染料电解液样品的性能差异。

为了实现可视化,本研究中使用的基板必须是透明的。而实际电极基板是金属箔材,为了研究基底材料的变化对浸润过程的可能影响,作者也将电极样品分别涂在铜箔和透明聚酯薄膜基底上进行对比。对于铜箔上的样品,用红外摄像机从顶视图记录吸液过程,由于润湿部分和未润湿部分之间的温差,电极的润湿部分也易于识别,测试结果为与透明聚酯薄膜基底上的样品进行比较。

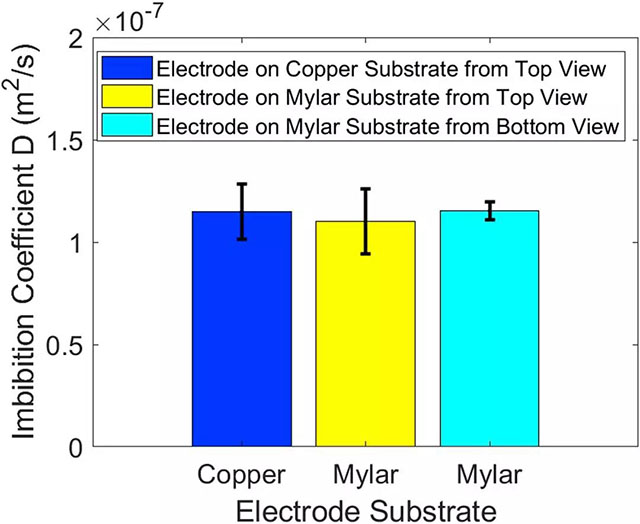

如图11所示,结果表明,红外相机俯视得到的电解液扩散系数d值与光学相机俯视得到的d值非常接近。基底的影响可以忽略不计,因此该技术可以推广到不同基底上的电极样品

图11 顶视图与底视图对比,不同基板对比

由于电极的长度L和宽度W都比其厚度B大得多,因此认为浸润过程是纯径向吸收。为了验证样品厚度的影响是否可以忽略,即湿润边界线的传播在整个电极厚度上是否均匀的,作者对比了将使用红外相机从俯视图获得的结果与使用光学相机从仰视图获得的结果进行比较,俯视图与仰视图结果分析也非常接近,上下表明电解液浸润边界线相近,这表明厚度方向浸润是均匀的。

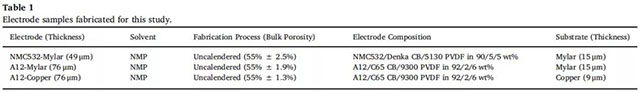

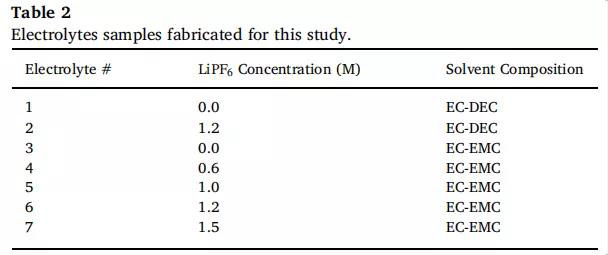

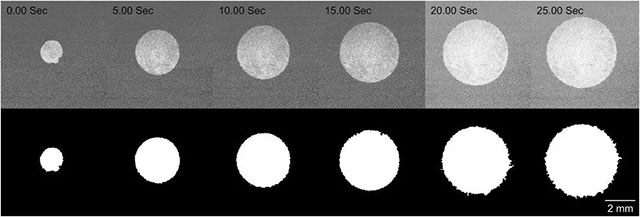

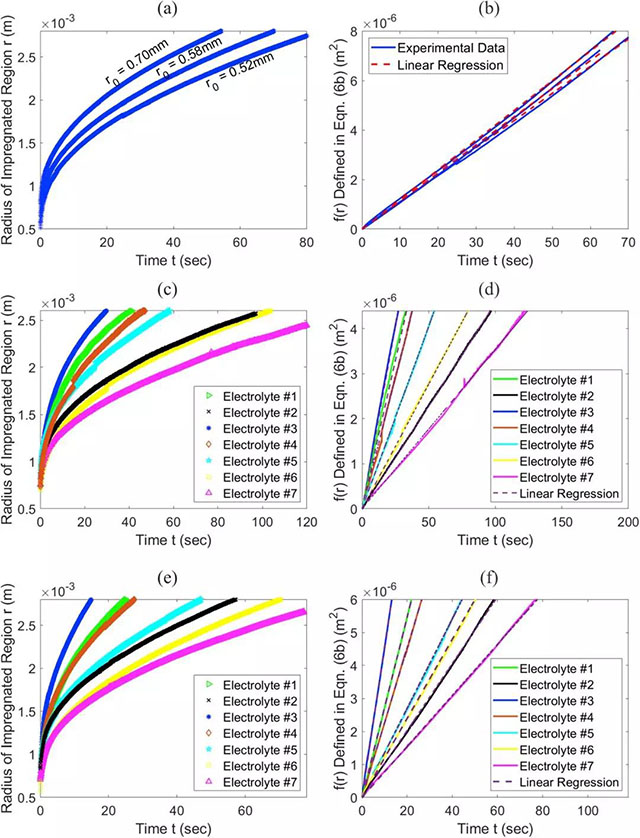

作者采用这种技术研究了锂离子电池电解液浸润过程,所使用的电极组成列入表1,电解液组成列入表2。测试过程,相机观测的图像演变过程如图12所示,随着时间增加,电解液浸润半径逐步增加,对半径进行分析,得到图13所示结果。

图12 电解液浸润光学相机图像演变过程

图13 图像分析得到的不同电解液浸润半径与时间的关系(左侧),半径函数与时间的关系,直线斜率即为电解液浸润速率

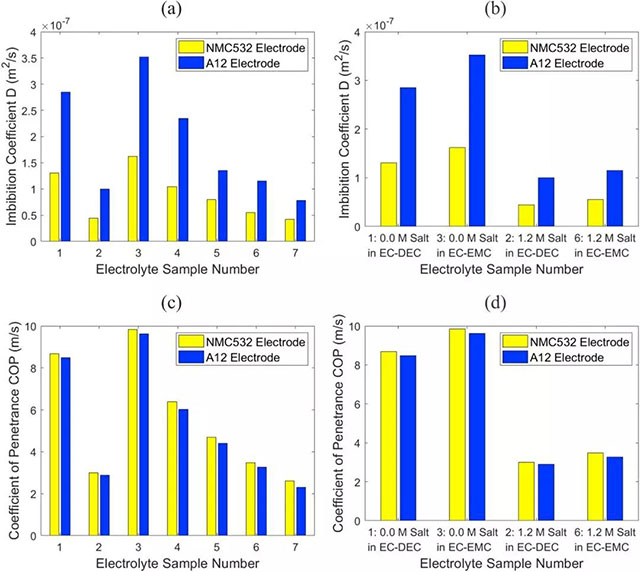

此外,作者还研究了锂离子电池电解液种类对浸润速率的影响,如图14所示。无论哪种电极类型,电解液浸润速率d值随盐浓度的增加而减小;d值随溶剂从EC-DEC切换到EC-EMC而增大。

图14 (a)d值随盐浓度的增加而减小;(b)d值随溶剂从EC-DEC切换到EC- EMC而增大;(c)浸润相关系数cop值随盐浓度的增加而减小;(d)cop值随溶剂从EC-DEC切换到EC-EMC而增大

以上这些分析表明该技术可以用于锂离子电池电解液浸润电极过程分析,实验结果验证有效。电解液盐浓度和电解液溶剂对电解液性能有何影响?哪个电极的电解液润湿速度更快,是阳极还是阴极?电解液润湿率、电解液表面张力和电极表面能之间的关系是什么?如何将电解液润湿性与电极性能关联起来,并使用任何给定的电解液配方预测电解液润湿性?由于该方法克服了传统润湿平衡法的局限性,能更好地理解多孔电极中电解质的迁移,因此有助于优化电解液的形成和电极的设计,以实现快速、完全的润湿,潜在的降低电池生产成本,提高产品质量。

本文链接:https://www.nxebattery.com{dede:field.arcurl/}

诺信新闻,诺信公司新闻,锂电池行业新闻,展会新闻