高倍率锂电池充放电性能影响因素

高倍率锂电池充放电性能影响因素。高倍率锂电池充放电性能影响因素包括电池设计、电极组装、电极材料的结构、尺寸、电极表面电阻以及电解质的传导能力和稳定性等。

为了探究高倍率锂电池充放电性能影响因素的原因和机理,本文主要从正极、负极和电解质材料三方面对它们在高倍率充放电时各自的影响因素进行了综述和分析,并讨论利于高倍率充放的电极和电解质材料的发展方向。

锂离子电池具有工作电压高、比能量大、无记忆效应且对环境友好等优点,广泛应用于手机、相机、笔记本电脑等小型电器的同时,在电动车、卫星、战斗机等大型电动设备方面的应用也备受青睐。美国Lawrence LiVermore 国家实验室早在1993年就对日本SONY公司的20500型锂离子电池进行了全面的技术分析,考察其用于卫星的可能性;我国中科院物理所也早在1994年承担福特基金项目时就开始了动力型锂离子电池的研发;国内外一些知名企业进行了动力型锂离子电池的研制和生产,如德国瓦尔塔公司研发的方型锂离子电池,容量为60 Ah,比能量为115 Wh/kg,日本索尼公司生产的高功率型锂离子电池80%DOD的比功率高达800W/kg,国内深圳的比亚迪、雷天、天津力神、河南金龙、湖南晶鑫等公司也研制生产出容量在10 Ah 以上的动力型锂离子电池。

尽管在全世界科技和工业界的共同努力下,动力型锂离子电池的研发和生产已取得了长足进展,并逐步走上了实用的轨道,但其价格较高,而且循环性能、安全性能及其高倍率充放电性能都有待于进一步提高(如目前锂离子电池用于电动车时,其动力仍不能与传统燃油机的动力相比,这影响着电动车的行程、最高时速、加速性能及爬坡性能等)。为了动力型锂离子电池更快的发展,有必要对其高倍率性能的影响因素进行系统研究和分析,找出根本原因。

高倍率锂电池充放电性能与锂离子在电极、电解质以及它们界面处的迁移能力息息相关,一切影响锂离子迁移速度的因素都必将影响电池高倍率充放性能。

1 负极高倍率充放性能的影响因素

容量保持能力差是锂离子电池负极在高倍率充放过程中的最大问题,这主要与电极材料的结构、颗粒大小、电极导电性和电极表面SEI 膜的稳定性等因素有关。

1.1 材料结构

炭材料是最早研究用于锂离子电池的负极材料,具有各种各样的结构,这对其高倍率性能产生很大的影响。如石墨化中间相沥青炭微球的球形片层结构利于锂离子从球的各个方向嵌入和脱出,减小了锂离子在固相中的扩散电阻,从而提高电极的高倍率性能,在1C充放电时容量可达到230mAh/g;与此相似,具有辐射状结构的碳纤维也被认为是有利于锂离子扩散的负极材料;而二维片层结构的天然石墨具有比较差的高倍率性能,如Zaghib等研究的天然石墨NG 40 在C /4 放电时容量只有55.8mAh/g(LixC6中的x =0.15)。

1.2 材料尺寸

锂离子电池负极材料的尺寸直接关系着锂离子在其中扩散路径的长短,对电极高倍率性能产生很大的影响。当电极材料尺寸较小时,比表面积一般较大,一方面,可以使电极的电流密度降低,减少电极的极化作用;另一方面可以提供更多的锂离子迁移通道,缩短迁移路径,降低扩散阻抗,从而提高电极的高倍率性能。因此,粒径较小的颗粒和纳米结构的材料(纳米球、纳米线、纳米棒、纳米管和纳米膜等)作为锂离子电池负极材料时通常表现出较好的倍率性能。

如小颗粒石墨(约6μm)以C/2充放电时,其容量可以达到C/24充放电容量的80%;而大颗粒石墨(约44μm)在相同的充放电制度下仅具有C/24充放电容量的20%。此外,Chan等采用气-液-固(VLS)法在不锈钢基体上制备的Si纳米线电极在1C充放电时,其可逆容量高达2100mAh/g。Takamura等[19]利用真空蒸发在镍箔上制得的硅膜,在0.5~30C的充放电倍率范围内进行研究,发现在10C充放电制度下工作1000个循环以上,比容量仍保持2000mAh/g,但随着硅膜加厚比容量呈现下降趋势。与之相似,Graetz[20]等用气相沉积法在镍箔的表面制得一层60~250nm厚的Ge 金属膜(粒径在12nm左右),用其作为电极在0.5~1000C范围内进行研究,发现当用1C充电、1000C放电的充放电制度时,可以放出0.1 C充放电容量的70%。

1.3 电极表面电阻

锂离子在嵌入负极的过程中,首先要扩散到固体电解质相界面膜(SEI膜)与负极材料的界面处,因此电极表面电阻相当于锂离子扩散过程中的一道门槛,影响着锂离子的嵌入和脱出,尤其在高倍率充放电时更加明显。

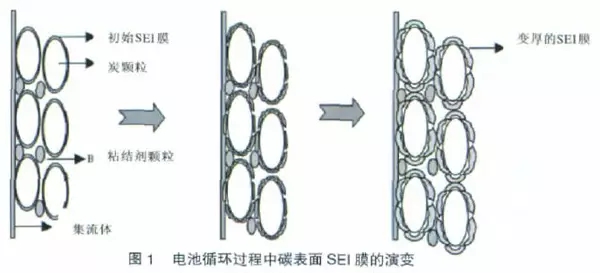

Avery等的研究表明,电极内阻随锂离子电池充放电过程的进行不断发生变化,尤其放电时内阻增加较多,他们认为内阻的增加是由于负极表面SEI膜在循环过程中脱落产生的一些碎片进入电解质并在电压作用下发生了电泳现象,特别在大电流放电时这些碎片会沉积在电极表面使电阻增加,从而影响着锂离子的脱出。Ning等在研究锂离子电池的高倍率充放性能时,也发现电池内阻在充放电过程中增加很多,并认为内阻的增加主要来源于负极,而负极电阻的增加又是由于SEI 膜的变厚引起的,他们还模拟了负极在高倍率下SEI 膜变厚的过程,如图1 所示。

1.4 电极导电性

锂离子在嵌入负极的同时,伴随着电子的转移过程,电极的导电性也必然会对电极的电化学性能产生影响。如Shim等在考察不同电极密度对高倍率(3C)充放电容量的影响时发现,随着电极密度的增加电极的容量先增加后减小,在0.9g/cm3时,高倍率容量达到最大值,可以达到低倍率容量(C/5)的90%以上。这是因为随着电极密度的增加,电极的孔隙率和表面积都会减少,不利于锂离子的扩散,会使极化内阻加大,但电导率会增加,欧姆内阻减少,这个抛物线现象就是这两种效应平衡的结果。Ahn用MCMB做负极材料,在0.1C充电、2C倍率放电的充放制度下研究添加导电剂对电极高倍率容量的影响,发现添加不锈钢纤维导电剂的电极可以放出165mAh/g的容量,而没有添加导电剂的电极仅放出100mAh/g。Liu等发现在人造石墨表面化学镀Cu后,石墨材料的可逆容量、库仑效率和大电流性能都得到一定的提高。可见电极的导电性对其高倍率性能起着很大的影响作用。

虽然很多因素影响负极高倍率充放电的性能,如材料的结构、尺寸、电极厚度、表面电阻大小等,但这些因素对负极产生影响的原因可以概括为以下两个方面:①从材料结构、尺寸和电极厚度对高倍率性能的影响可知锂离子在材料或电极中扩散路径的长短,即引起锂离子在电极中浓度差是影响电极高倍率性能的原因,即:浓差极化内阻的大小是影响负极高倍率性能的一个方面;②从电极表面电阻和电极导电性对负极高倍率性能的影响可以概括出欧姆内阻的大小是影响负极高倍率性能的另一个方面。可见,这两种内阻的大小是影响负极高倍率性能的原因,因为内阻(极化内阻与欧姆内阻之和) 的大小直接影响着负极高倍率充放电时的极化程度。

此外,极化内阻和欧姆内阻在对负极高倍率性能的影响上还存在一定的联系:浓差极化内阻的大小除了决定着负极高倍率充放电进行的程度外,还对电极的温度变化产生影响,即影响着电解质的分解量,从而影响着电极的欧姆内阻,欧姆内阻的增加是最终导致电极失效的原因。因此,浓差极化内阻的大小是影响负极高倍率充放电性能的根本原因,而欧姆内阻的增加则是造成负极高倍率充放电性能差的直接原因。

1.5 负极高倍率充放的控制因素

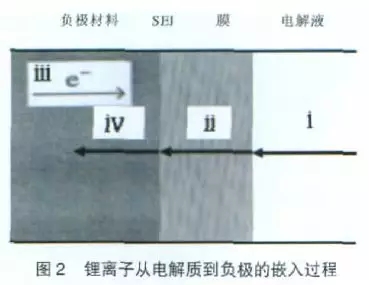

锂离子在负极嵌入和脱嵌过程中要经历一个多步串联的过程(以嵌入负极为例),如图2所示,它包括:ⅰ锂离子在电解质中的扩散,ⅱ锂离子在SEI膜中的迁移,ⅲ在膜和负极材料界面上发生的电荷转移反应过程,ⅳ锂离子在负极材料中的固相扩散。

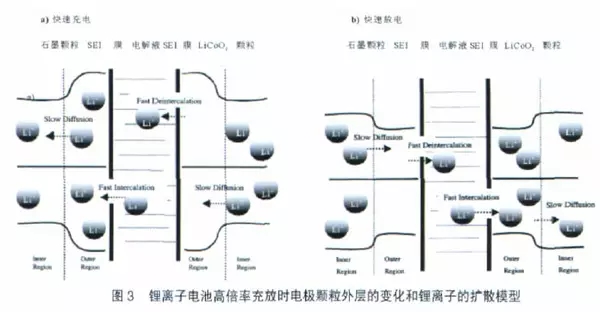

在这些过程中,人们一般认为锂离子的固相扩散系数(见表1)比液相扩散系数(约10-6cm2/s)小得多,锂离子的固相扩散是充放电过程中的动力学控制因素。因此人们把大量的精力放在测量扩散系数上,采用多种方法(GITT、PITT、EIS等)对多种电极材料(MCMB、天然石墨、碳纤维等)的扩散系数进行了研究(如表1所示),发现所得结果随着测量方法、材料的种类、表面粗糙程度、荷电状态的变化而变化,并不能很好地确认锂离子在负极材料中的扩散就是充放电过程中的动力学控制因素,在高倍率充放电时更是如此。因为在高倍率充放电时,锂离子要快速地从电解质溶液迁移到负极材料中,影响因素变得更加复杂,动力学控制因素也难以定论。如Wang在研究聚合物锂离子电池在高倍率(1C)和低倍率(0.2C)两种制度下充放电时体积的变化时,发现体积的变化除随着充电电流大小和充电状态的不同发生变化外,还在开路状态下有一定变化,他们把这种现象归因于锂离子在电极活性物质中扩散慢和电极颗粒的外层结构变化慢上,认为扩散是锂离子电池高倍率充放的控制因素,并提出了高倍率充放电时电极颗粒外层的结构变化和锂离子扩散的模型(如图3 所示)。

而Sawai等在采用交流阻抗和电位阶跃对不同空隙率石墨材料的高倍率性能研究后提出了不同的看法,认为决定石墨负极快速充放的因素并不是锂离子在固体中的扩散系数,而是石墨电极中的空余体积,即石墨的孔隙率,他们还认为石墨电极的倍率容量受到锂盐在电极中所含电解质溶液传输的限制。因此,电解质和石墨孔隙率的适当选择可以改变石墨的大电流充放电行为。

虽然目前人们对锂离子电池负极的控制因素还存在一定争议,但锂离子在固体中的扩散系数、材料的结构和孔隙率等对锂离子的扩散速度产生影响,从而对负极的高倍率性能产生很大的影响则是不争的事实。

2 正极高倍率充放性能的影响因素

Wu等在容量为750mAh的锂离子电池中加入锂带作为参比电极来分别研究负极和正极在不同倍率充放电过程中容量的变化,结果表明:在小于1 C 放电制度下容量基本可以达到750 mAh,但在4 C 放电时电池容量只能达到0.2C 放电时的52%,进一步研究发现正极相对于Li+/Li的电极电位下降很快,这是由于锂离子从电极内部扩散到表面的延迟造成的,即锂离子在电极内部的扩散是影响锂离子电池正极高倍率充放电性能的一个重要因素。最近,Kang 等在研究LiFePO4的高倍率性能时认为锂离子在材料的表面扩散速率是影响高倍率性能的另一个重要因素。因此,与负极材料相似,一切影响锂离子扩散的因素,如正极材料的结构、尺寸、比表面积和电极的膜厚、导电性、空隙率应该对锂离子电池正极的高倍率性能同样产生很大的影响。

正极材料的结构:锂离子电池正极材料一般选用过渡型金属氧化物,常见的有LiCoO2、LiNiO2、LiMnO2、LiMn2O2、LiFePO4和V2O5等。其中LiCoO2、LiNiO2和LiMnO2都是具有二维通道的层状结构,一般认为锂离子在其中的扩散系数比较小,是高倍率充放电的控制因素,而LiMn2O2是立方晶系结构,具有三维通道,有利于锂离子在其中的快速迁移,被认为是适合高倍率充放的电极材料,已经成为高倍率正极材料的研究热点。因此,开发新型有利于锂离子迁移的电极材料是今后锂离子电池高倍率性能提高的关键。

正极材料的颗粒大小和电极膜厚:Liang 等研究了平均粒径在200 nm 的LiCoO2作为锂离子电池正极材料时的电化学性能,发现它在30 C 充放电制度下经过30 次循环可逆容量仍保持在97mAh/g。Chen 等制备出了粒径更小的LiCoO2(小于100 nm),并研究了它在不同倍率下的充放电性能,得到这种材料在50 C 充放时可逆容量是100 mAh/g,10 C 充放时可逆容量是130 mAh/g。Zhang 等 制备了小于40 nm 的Li-(Ni1/3Co1/3Mn1/3)O2,在50 C 和100 C 充放电时容量仍高于100 mAh/g。Patrissi[45]在研究纳米V2O5颗粒的电化学性能时也得出大电流充放时电极的容量和性能与电极活性物质颗粒的大小有很大关系。Dudney用射频磁控溅射法制备出厚度在50 nm 到4μm 的LiCoO2膜,用其作为电极进行研究,发现无论放电容量还是大电流的循环性能都与电极膜的厚度有一定的关系:电极膜越厚,在大电流下表现出来的比容量越小;越薄,大电流下的循环性能越好。其原因和负极相似。电极的薄膜化虽然提高了锂离子电池的高倍率充放电性能,但其制备条件苛刻、成本较高,目前仍难以实现工业化。

电极的导电性: 由于LiCoO2、LiMn2O4和LiFePO4等具有较低的电导率,在制备工作电极时通常需要加入导电剂(炭黑、乙炔黑)来提高其导电性。在高倍率充放电时,导电剂对正极材料性能的影响尤为突出。如Liu 等研究了导电碳添加剂对LiCoO2和LiMn2O4电化学性能的影响,发现含碳量为2%和5%的复合材料在2 mA/cm2 充电时容量衰减明显大于含碳量为10%的复合材料。

他们采用交流阻抗技术研究了这些复合材料电极在不同荷电状态时阻抗谱图的变化,发现含碳量为10%的复合材料电极的高频区半圆随着含碳量的降低而增加,这表明电极的接触电阻随着含碳量的降低而增加。即:含碳量为10%的复合材料中氧化物和碳材料具有良好的接触而含碳量为2%的复合材料则不然。实验表明:在高的充电倍率(2 mA/cm2)下,含碳量为5%~10%的LiCoO2和含碳量为2%~5%的LiMn2O4具有较好的能量保持能力。Hibino 等制备了无定形LiTiO2和乙炔黑的复合材料,在10A/g 电流密度下容量可以保持在120mAh/g。刘素琴等[49]制备的LiFePO4/C 复合材料在1 C 下经过30 次循环,容量仍保持在119 mAh/g,衰减仅为1.65%。他们把好的高倍率性能归结于过量碳均匀分布在活性物质颗粒之间,能有效降低接触电阻。

通过上文可以看出,具有良好高倍率性能的正极材料既要具有良好的导电性又要具有短的锂离子扩散路径。基于以上两点,Kawaoka 等选用多孔碳做为锰氧化物的载体来制备复合材料并研究其高倍率性能。当电流密度为1 A/g和10 A/g 时,该复合材料的起始放电容量分别为126 mAh/g 和99.9 mAh/g。他们把好的高倍率性能归结于这样多孔的复合材料可以增加活性物质/C 和活性物质/ 电解质界面,从而减小了锂离子的扩散路径。

3 电解质的影响因素

在充放电过程中,电池内阻的大小不仅决定着电池过电位的大小,还影响整个电池温度的升高。对于锂离子电池而言,当温度升高到一定程度,不仅会使电解质发生分解,还会破坏电极表面SEI膜的结构,影响密闭锂离子电池的循环和安全性能。目前,锂离子电池所用的电解质都是有机电解质,无论在传导能力方面还是在稳定性方面都与氢镍、镉镍电池所用的水溶液电解质有一定差距,成为阻碍锂离子电池在大型电动设备上使用的一个重要因素。

3.1 传导能力

目前锂离子电池所用有机电解质,不管是液体电解质还是固体电解质,电导率都比较低(液体电解质的电导率一般在10-2~10-3 S/cm,固体电解质则在10-3~10-4 S/cm,而氢镍、镉镍电池所用的6 mol/L KOH 水溶液电解质的电导率为0.5 S/cm,铅酸电池用的5% H2SO4电解质的电导率为0.8 S/cm),电解质的电阻成为整个电池电阻的重要组成部分,对锂离子电池高倍率性能的影响不容忽视。如Wang[51]研究了EC+DMC/1 mol/LLiTFSI、AN/1 mol/L LiTFSI 和MPN/1mol/L LiTFSI 三种电解质对Li4Ti5O12-Li-CoO2锂离子电池高倍率性能的影响,发现在1 C 充放时电池的比容量都在155mAh/g 左右,电解质的影响不大;但在大于1 C 充放时,影响效果则非常明显:在EC+DMC/1 mol/L LiTFSI 体系中,10 C充放时,电池的容量下降为1 C 充放容量的一半,而在AN/1 mol/L LiTFSI 和MPN/1 mol/L LiTFSI 体系中,20 C 充放时,容量仍保持1 C 充放容量的70%以上,其原因主要在于后两种电解质的电荷传递电阻较低。AN/1 mol/L LiTFSI 比EC+DMC/1 mol/L LiTFSI 电解质的传导能力高是因为AN 比EC+DMC 溶剂的黏度低;而EC+DMC 和MPN 溶剂的黏度相似,MPN/1 mol/L LiTFSI 比EC+DMC/1 mol/L LiTFSI 电解质的传导能力高则是因为在MPN/1 mol/L LiTFSI中锂离子去溶剂化过程比较快。研发具有高传导能力的电解质已成为提高锂离子电池高倍率性能不可缺少的环节。

3.2 稳定性

锂离子电池在充放电过程中,电解质在电极表面的化学稳定性以及本身的热稳定性对其循环性能和安全性能产生重大影响。

化学稳定性:电解质的化学稳定性在正极上表现得比较突出,因为部分电解质会在正极表面被氧化分解,如Jang等 研究了不同电解质在正极材料LixMn2O4上的稳定性,得出含有碳酸烷基酯类的溶剂(如EC、PC、DEC 等) 和含

有LiPF6、LiBF6、LiAsF6的电解质对正极较稳定,而溶剂THF 和DME 则易氧化,并且含有锂盐LiClO4和LiCF3SO3时氧化趋于严重。与之相似,Guyomard 等[53]也得出在55 ℃时,电解质DMC+EC+LiPF6对Li1+xMn2O4正极具有较高的稳定性,抗氧化电压达5 V。由于锂离子电池在高倍率充放电时,更容易过充过放,选择在较宽电化学窗口中具有较高化学稳定性的电解质已成为高功率锂离子电池用电解质的一个基本要求。

热稳定性:电解质的热稳定性对锂离子电池的安全和循环性能影响比较大,因为电解质热分解时产生很多气体,一方面对其安全构成隐患,另一方面有些气体对负极表面的SEI 膜产生破坏作用,影响其循环性能。如Lee等用交流阻抗和DSC 等手段研究了在含有不同锂盐的电解液(LiPF6/EC+DEC 和Li-ClO4/EC+DEC) 中SFG44 石墨表面所形成SEI 膜的热稳定性, 发现Li-ClO4/EC+DEC 中形成的SEI 膜具有比LiPF6/EC +DECSEI 膜更高的稳定性,原因在于含LiPF6的电解液在70 ℃分解时所形成的PF6气体对SEI 膜有破坏作用。

因此,选择具有较高的传导能力、化学稳定性和热稳定性且与电极匹配的电解质是今后开发高功率锂离子电池用电解质的发展方向。

4 结论

锂离子电池作为新型化学电源的一种,具有比传统电源更多的优点,被广泛研究用于大型电动设备,但当高倍率充放时,容量衰减较快,安全性能较差。影响其高倍率充放电性能的因素主要来源于电极和电解质。

电极材料的结构、尺寸、电极表面电阻等是影响电极高倍率性能的重要因素,因为它们直接或间接地影响着电极的电阻,影响着电极的充放电程度;传导能力和稳定性是影响电解质的主要因素,因为它们影响着锂离子电池的嵌锂程度、循环性能和安全性能。

因此,开发利于锂离子快速扩散的新型电极材料和具有高传导能力与稳定性的电解质是今后提高锂离子电池高倍率性能的关键。

本文链接:https://www.nxebattery.com{dede:field.arcurl/}

诺信新闻,诺信公司新闻,锂电池行业新闻,展会新闻

下一篇:柔性高倍率电池薄膜电极制备方法