锂电池制造工艺全解析

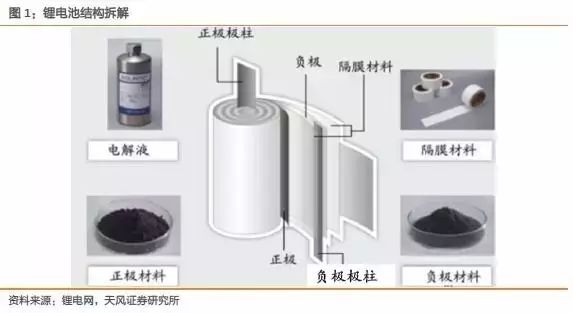

锂电池结构

不同结构形式、不同材料的工艺相似但装备需全新配置

锂离子电池主要由正极、负极、非水电解质和隔膜组成。目前,市场上使用最广泛的锂电池是磷酸铁锂电池和三元锂电池,它们的正极原料差异很大,生产工艺流程相近,但工艺参数需要大幅度改变。如果磷酸铁锂完全被三元材料替代,旧生产线的精馏效果不好。对于电池制造商来说,需要大面积更换生产线上的设备。

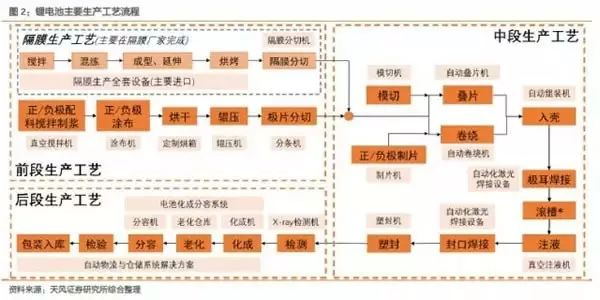

锂电池制造工艺

前中后三道工序,占比接近35%/30%/35%

锂电池生产过程复杂,主要生产过程主要包括电极生产的搅拌和涂覆阶段(前阶段)、电池单体合成的卷绕和注液阶段(中间阶段)以及化学包装的包装检验阶段(后阶段)。价值(购买金额)约占(35~40%):(30~35)%:(30~35)%。差异主要来自不同的设备供应商、进口/国产比例的差异等。流程基本相同,价值比例有偏差,但总体符合比例。

锂电池生产前阶段对应的锂设备主要有真空混合机、涂布机、辊压机等;中间工序主要包括模切机、绕线机、层压机、喷液机等。;后端流程包括化学成型机、体积检测设备、流程仓储和物流自动化等。此外,电池组生产需要电池组自动化设备。

锂电前段生产工艺

极片制造关系电池核心性能

作为锂电池前端工艺的结果,制备锂电池的正、负极板,第一步是搅拌,即将正、负极固体电池材料混合均匀,加入溶剂,用真空搅拌机搅拌成浆料。配料的混合是后续锂电池工艺的基础,高质量的混合是后续镀膜和压延工艺高质量完成的基础。

涂布和辊压工艺之后是分切,即对涂布进行分切工艺处理。如若分切过程中产生毛刺则后续装配、注电解液等程序、甚至是电池使用过程中出现安全隐患。因此锂电生产过程中的前端设备,如搅拌机、涂布机、辊压机、分条机等是电池制造的核心机器,关乎整条生产线的质量,因此前端设备的价值量(金额)占整条锂电自动化生产线的比例最高,约35%。

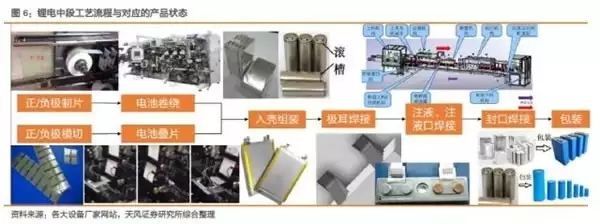

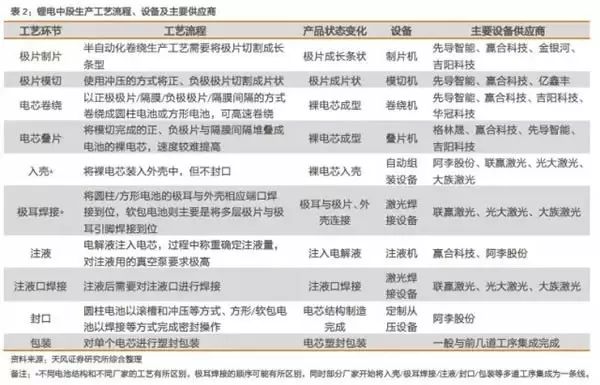

锂电中段工艺流程

效率先行,卷绕走在叠片之前

在锂电池制造过程中,中间工序主要是完成电池成型,主要工艺流程包括制片、极片卷绕、模切、电池芯卷绕成型和叠片成型等。,这是目前国内设备制造商激烈竞争的领域,约占锂电池生产线价值的30%。

软包装结构主要面向中高端数字市场,单位产品利润率较高。在相同生产能力下,相对利润高于铝壳电池。由于铝壳电池的规模效应,产品合格率和成本容易控制。目前,两者在各自的市场领域都有可观的利润,在可预见的未来很难被完全取代。

由于卷绕工艺可以通过转速实现电芯的高速生产,而叠片技术所能提高的速度有限,因此目前国内动力锂电池主要采用卷绕工艺为主,因此卷绕机的出货量目前大于叠片机。

卷绕和叠片生产对应的前道工序为极片的制片和模切。制片包括对分切后的极片/极耳焊接、极片除尘、贴保护胶纸、极耳包胶和收卷或定长裁断,其中收卷极片用于后续的全自动卷绕,定长裁断极片用于后续的半自动卷绕;冲切极片是将分切后的极片卷绕冲切成型,用于后续的叠片工艺。

在锂电封装焊接方面,联赢、大族、光大的主流激光技术集成应用厂家均有所涉及,能够满足需求、无需进口。

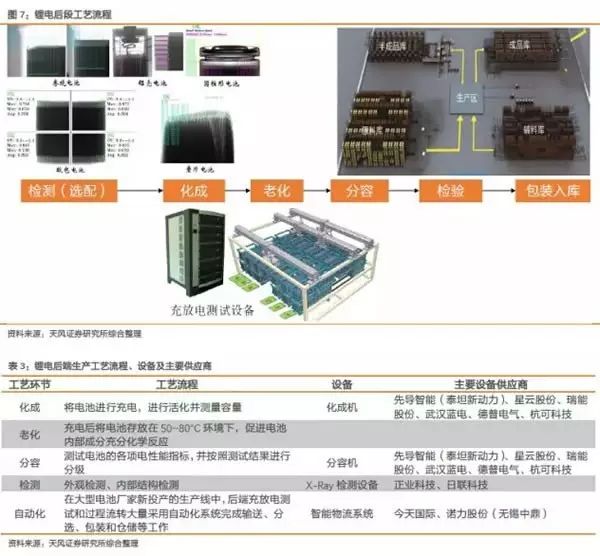

锂电后段工艺流程

分容化成是核心环节

锂电后段生产工艺主要为分容、化成、检测和包装入库四道工序,占生产线价值量约35%。化成和分容作为后段工艺中最主要环节,对成型的电池进行激活检测,由于电池的充放电测试周期长,因此设备的价值量最高。化成工艺的主要作用在于将注液封装后的电芯充电进行活化,分容工艺则是在电池活化后测试电池容量及其他电性能参数并进行分级。化成和分容分别由化成机和分容机通常由自动化分容化成系统完成。

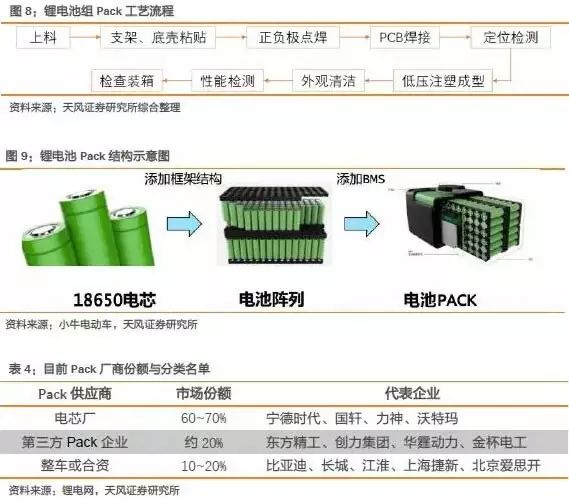

锂电Pack工艺

看似简单但需要与系统性设计结合

动力电池组系统是将众多单个的电芯通过串、并联的方式连接起来的电池组,综合了动力和热管理等电池硬件系统。Pack是动力电池系统生产、设计应用的关键,是连接上游电芯生产和下游整车的应用核心环节,通常设计需求由电芯厂或汽车厂提出,通常由电池厂、汽车厂或者第三方Pack厂完成。

锂电池Pack产线相对简单,核心工序包括上料、支架粘贴、电焊、检测等工艺,核心设备为激光焊接机以及各类粘贴检测设备。目前,各大锂电设备厂商在此领域的自动化集成布局较少,而大族激光、联赢激光等激光设备厂商由于在激光领域的绝对优势,在Pack设备领域占有率较高。

目前Pack生产的自动化比例相对较低,是因为目前的新能源车单款车销量都不够大,上自动化生产线的成本较高。

磷酸铁锂和三元

能量密度绕不开的话题,不同材料需要全套设备投资

目前国内主流动力锂电池的正极材料分为磷酸铁锂和三元两大种类。其中磷酸铁锂是目前最安全的锂离子电池正极材料,其循环寿命通常在2000次以上,再加上由于产业成熟而带来的价格和技术门槛的下降,使得很多厂商出于各种因素考虑都会采用磷酸铁锂电池。然而磷酸铁锂电池在能量密度方面则存在明显的缺陷,目前磷酸铁锂电池龙头比亚迪磷酸铁锂单体电芯能量密度为150Wh,2017年底比亚迪预计将能量密度提升到160Wh,理论上磷酸铁锂能量密度很难超过200Gwh。

三元聚合物锂电池是指正极材料使用镍钴锰酸锂的锂电池,镍钴锰的实际比例可以根据具体需要进行调整。由于三元锂电池具备更高的能量密度(目前宁德时代等动力电池一流大厂三元锂电池能量密度普遍能达到200Wh/kg-220Wh/kg,业内预计到2020年三元电池单体电芯能量密度将达到300Wh/kg的水平),乘用车市场开始转向三元锂电池,而在安全性要求更高的客车上,磷酸铁锂则更受青睐。随着全电动乘用车的发展,三元锂电池正在占据越来越重要的位置。

两种材料的能量密度和成本有差异,不同的汽车、不同的车企有不同的选择。二者在生产工艺流程上大致相同,区别主要体现在材料的使用和配比上不同、具体工艺参数差异较大,设备无法共线生产,且单纯改造切换产能的成本较高(三元材料对真空除湿等要求严格,之前的磷酸铁锂生产线基本没有除湿要求),因此多家电芯厂在产能规划中会同时布局、分别采购设备。

本文链接:https://www.nxebattery.com{dede:field.arcurl/}

诺信新闻,诺信公司新闻,锂电池行业新闻,展会新闻