锂电池极片导电剂用量理论估算

一、导电剂作用

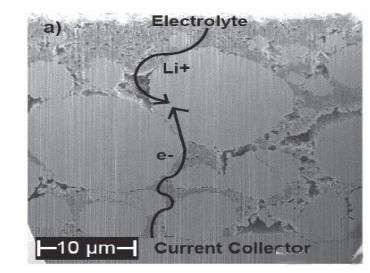

在锂离子电池极片中,在活性物质的某一点发生脱锂/嵌锂反应时,极片内部涉及电子、锂离子传输过程。例如放电时,在正极侧活性物质颗粒表面某一点发生嵌锂反应,进入固相颗粒内部:Li从负极通过电解液传至正极,电子经外电路传至正极集流体,然后通过电极中的导电剂网络传输至电极表面,电子和锂离子在正极颗粒/电解液界面发生电荷交换, Li得到电子,嵌入正极材料。如图1所示,电化学反应发生必须满足:锂离子和电子都传输到达该点。因此,电子传输是极片中重要的步骤,电子传导特性直接决定电化学性能。

图1 正极极片内锂和电子传输示意图

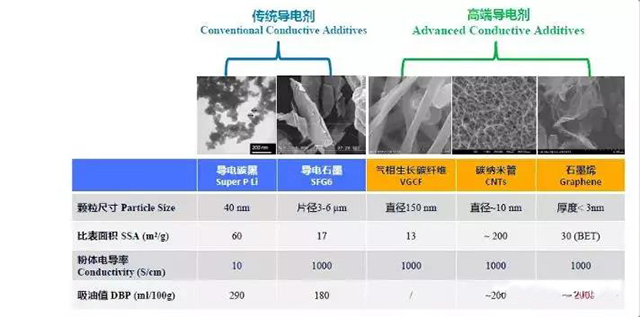

极片设计中,活性物质,特别是正极材料电子电导率很低,导电剂网络是电子传输的主要路径。在进行锂离子电池设计时我们应根据不同的活性物质材料、不同目的(改善倍率性能、循环性能、提高不可逆比容量)而选取与之相匹配的导电剂。导电剂的材料、形貌、粒径、搅拌顺序、添加量与不同类型导电剂的复合状态都对锂离子电池有着不同方面的影响。

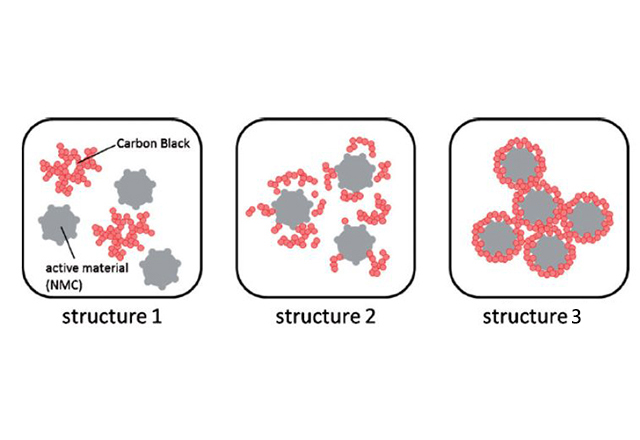

二、导电剂理想分布状态

导电剂在电极中的理想分布状态如图2中structure3所示:1)导电剂均匀分散,在活性物质颗粒表面形成导电薄层;2)导电剂与活性物质颗粒表面紧密接触,使电子能够有效参与脱/嵌锂反应;3)导电剂之间相互连通导电,从集流体到每一个活性物质颗粒形成电子通路。

图2 导电剂分布状态

导电剂在电极中的作用是提供电子传输的通道,导电剂含量适当能获得较高的放电容量和较好的循环性能,含量太低则电子导电通道少,不利于大电流充放电,会导致电极中活性物质利用率低;太高则降低了活性物质的相对含量,使电池比能量降低。

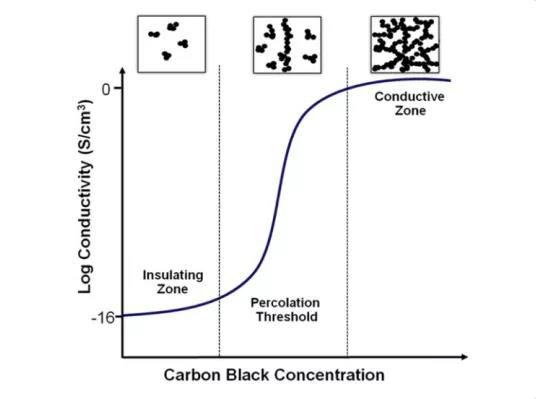

三、导电逾渗曲线

导电复合材料产生逾渗现象的原因是:随着导电粒子浓度的增加,导电粒子之间开始相互接触,当形成连续导电逾渗网络时,材料的电导率突然迅速增加。根据这个理论可以用于指导优化电极配方中的导电剂含量,如图3所示。但是,导电逾渗曲线一般也是通过实验的方法确定的。

图3 经典逾渗曲线

四、导电剂用量理论模型

根据前面对导电剂的理想分布状态的描述,我设想了一个理论估算极片导电剂用量的方法,理解不对之处,请大家指正。

假设活性材料的比表面积为S(m2/g),理想状态下,其表面上均匀包覆一层导电剂,如图2所示,厚度为h(nm),那么每1g活性物质需要的导电剂体积为:

V=S*(h*10e-9)(m3)

再假设导电剂颗粒的直径为d(nm),即颗粒状SP导电剂的颗粒直径,或者CNT的管径等于d,而导电剂的密度为p(g/cm3)。

如果取h=d,那么每1g活性物质需要的导电剂质量为:

m2=(p*10e6)*V

=(p*10e6)*S*(d*10e-9)(g)

类似的,如果取h=2d,那么每1g活性物质需要的导电剂质量为:

m2=(p*10e6)*V

=(p*10e6)*S*(2*d*10e-9)(g)

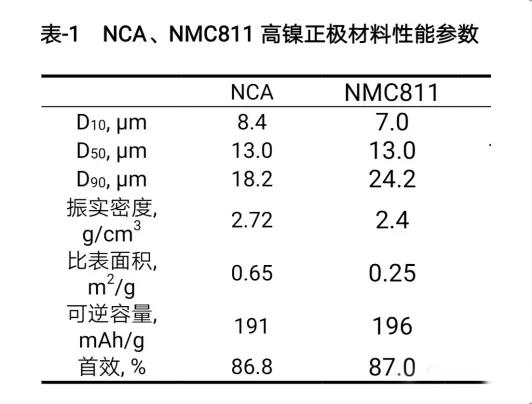

即活性物质质量m1与导电剂质量m2比值为1/m2,这样就确定了导电剂的用量。下面举例,表1为高镍正极材料的特性参数,NCA和NCM811比表面积分别为0.65m2/g,0.25m2/g。表2为导电剂特性参数,SP、CNT粒径分别为40nm、5nm,如果导电剂密度为2.05g/㎝3。

表1 NCA、NMC811高镍正极材料性能参数

表2 常见导电剂参数

以导电剂sp为例,根据前面理论模型,如果h=d,则对于NCA正极,有:

m2=(p*10e6)*S*(d*10e-9)(g)

=(2.05*10e6)*0.65*(40*10e-9)(g)

=0.0533(g)

即NCA:SP=100:5.33。

对于NCM811正极,有:

m2=(p*10e6)*S*(d*10e-9)(g)

=(2.05*10e6)*0.25*(40*10e-9)(g)

=0.0205(g)

即NCM811:SP=100:2.05。

如果采用CNT,对于NCM811,则有

m2=(p*10e6)*S*(d*10e-9)(g)

=(2.05*10e6)*0.25*(10*10e-9)(g)

=0.0052(g)

即NCM811:CNT=100:0.52,而NCA:CNT=100:1.33

由此可见,导电剂的用量和活性材料的比表面积、导电剂材料的粒径等有关。活性物质比表面积越大,导电剂粒径越大,导电剂用量越多。CNT用量比SP少很多,但是CNT更难在活性物质颗粒表面形成包覆层。

文献实验结果表明,复合导电剂配方有利于电池性能的提升,其中颗粒状导电剂主要是紧密包覆在活性物质颗粒表面,形成短程导电路径,而一维导电剂链接各个颗粒,形成长程导电路径。因此,颗粒状导电剂还是可以根据以上理论模型估算用量。一维导电剂用量需要根据极片压实密度确定。

五、理想导电网络的实现方式

为了形成图2所示的理想导电剂网络分布,研究者开发了各种技术与工艺,包括电极浆料的制备方法,活性物质材料的设计等方面。

5.1、浆料球磨制备工艺

电极浆料球磨制备工艺能够形成导电剂包覆在活性物质颗粒表面的结构。但是,球磨工艺容易造成材料结构的破坏,工业生产一般不使用,主要应用于实验室浆料制备。

总之,与基于流体力学搅拌工艺相比,球磨工艺提供更小的活物质和导电剂团簇尺寸,同时也会破坏活物质和导电剂颗粒形貌。当活物质和导电剂颗粒本身形貌对电极性能有益时,球磨工艺并不好。

5.2、电极浆料干粉搅拌工艺

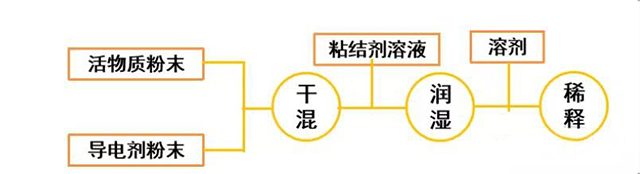

目前,先将浆料组分进行预先干粉混合(活物质/导电剂),然后将这些混合粉体分散到粘合剂溶液中,这成为一种搅拌工艺趋势,如图4所示。

图4 干粉搅拌工艺

在活性物质 / 导电剂的高强度混合过程中,活性物质颗粒被薄碳层覆盖。干混后电极性能的改善与电子通路的增加有关,较小的导电剂颗粒在较大活性物质颗粒表面均匀分布。这种电子通路的改善与混合强度有关,低能量干粉混合的效果不显著。

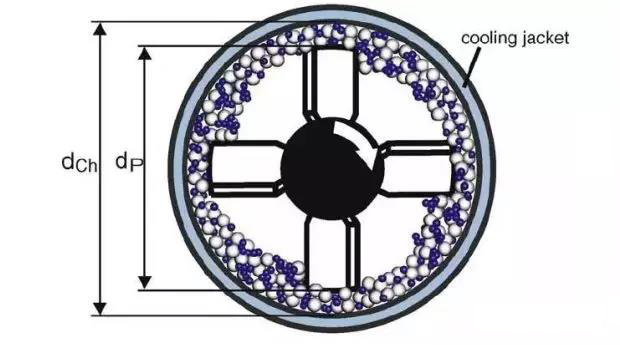

因此,近年出现高强度干粉混合工艺改善浆料和电池特性的报道。图5为高强度剪切混合设备Nobilta™结构示意图,搅拌拐和壁的间隙3mm,内外壁之间有一层水套冷却高速分散中产生热量导致的温升。

图5 高强度剪切混合设备Nobilta示意图

高强度的干粉剪切分散具有两个方面的作用:一方面,高的剪切力能够使导电剂团聚体充分破碎分散,另一方面,高速分散作用下,干粉搅拌能够实现微观上的混合,在较大的活物质颗粒表面沉积形成一层由细小的分散开的导电剂沉积层,从而形成良好的导电网络。

但是,如果强度太高,或者时间太长,导电剂粉碎成细小颗粒,虽然增加了导电剂与活物质之间的接触和分散效果,但是破坏了导电剂网络的长距离导电性能,所制备的极片电阻会增加,相应的电池性能反而会变差

5.3、导电剂高速剪切分散技术

对于比表面积特别大,容易团聚的导电剂,研究人员开发了很多高速分散技术,努力实现这些导电剂的实际应用。以下主要介绍几种高速分散技术与设备。

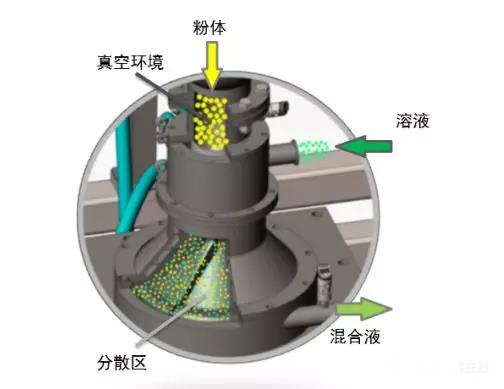

(1)真空浸润分散技术

设备内形成真空环境,粉体打散-浸润-混合-分散在几秒钟内完成:

①加料系统和均匀给料器,控制粉料投入速度;

②经过粉体分散装置,粉体在真空环境下被分散成雾状,粉体内部气体大部分被吸出;

③在固液混合区,粉体均匀浸入高速液流中,并迅速的溶解;

④在分散区出口压力环境下,溶液压入微粒空穴中,形成稳定的悬浮液。

图6 真空浸润分散技术

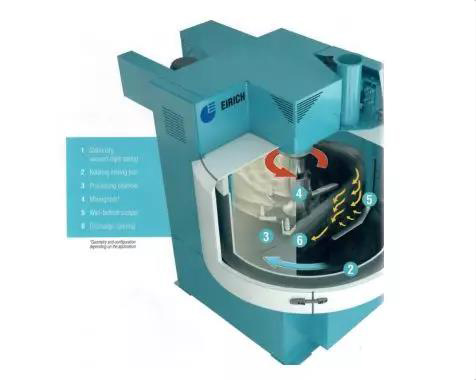

(2)Eirich Mixer搅拌机

料桶旋转带动浆料转动,叶片高速旋转对浆料剪切分散。基本流程:把所有的粉末状原料先进行1到2分钟干混在混合均匀后陆续加入1/4粘结剂使原料粒化,再加入1/4进行捏合,最后添加剩余的粘结剂进行分散。整个过程仅用时15分钟左右。

图7 Eirich Mixer搅拌机

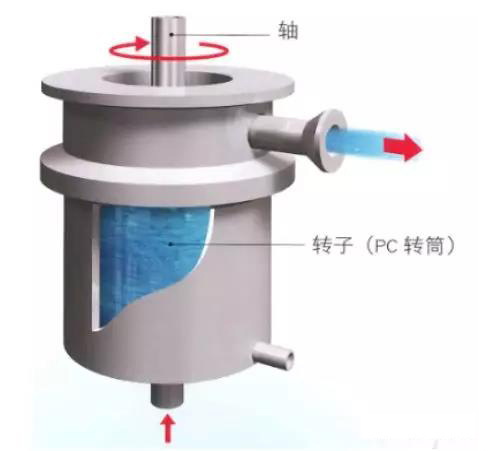

(3)FILMIX搅拌机

搅拌原理为圆筒状的PC转子高速旋转,从容器底部送来的浆料沿着容器旋转,持续输送浆料后,浆料被离心力强行挤压到容器壁上,形成薄膜高速旋转,产生巨大的剪切力是颗粒分散细化,并在容器壁面上下方向和与PC转子旋转的2个运动形成复杂流场,短时间内均一分散,连续设备温升比较严重。

图8 FILMIX搅拌机

(4)管式静态混合器

由一系列安装在空心管道中的不同规格的混合单元进行的。由于混合单元的作用,使流体时而左旋向,时而右旋向,不仅将中心液流推向周边,而且将周边流体推向中心,从而造成良好的径向混合效果。与此同时,流体自身的旋转作用使流体相互混合,这种完善的径向环流混合作用,使物料混合均匀

图9 管式静态混合器

5.4、材料导电包覆

另外,还有人从活性材料设计的角度考虑,开发导电碳层包覆的材料,有利于提高材料的电导率,同时还可以形成材料保护层,避免与电解液反应。

总之,锂离子电池的导电剂是非常重要的,导电剂材料本身的设计与制备,导电剂的利用技术,如配方、分散工艺等都需要开展研究工作,充分发挥其作用,提升电池性能。

本文链接:https://www.nxebattery.com{dede:field.arcurl/}

诺信新闻,诺信公司新闻,锂电池行业新闻,展会新闻

下一篇:温度对锂离子电池极片工艺的影响