锂电池制浆工艺——浆料分散与稳定化机制

根据物质存在的状态不同,通常可将物质相态分为固态、液态和气态,此外在固态和液态之间还存在着另一种特殊的物质相态,诺贝尔奖获得者Pierre-Gilles de Gennes将此类物质称为"软物质"。

软物质主要包括聚合物、液晶、表面活性剂、胶体、乳状液、泡沫、悬浮液以及生物大分子等,其最大特点是在外界刺激下能作出相当显著的响应和变化。胶体、悬浮液等软物质同时也是日常中广泛研究和应用的分散体系,分散体系是指一种或几种物质分散在另一种物质中,其中被分散的物质称为分散相,另一种物质称为分散介质。根据分散相颗粒的大小不同可将其分为分子分散体系(颗粒半径<1nm)、胶体分散体系(1nm<颗粒半径<100nm)和悬浮液(颗粒半径>100nm)。

锂电池浆料主要由活性物质、导电剂、粘结剂及溶剂等组成,其分散相由不同粒径、形貌、密度的颗粒组成,对应的分散介质分为油性溶剂NMP(常作为正极浆料溶剂)和水性溶剂去离子水(常作为负极浆料溶剂)。因此锂电池浆料同泥沙、涂料、陶瓷浆料一样,也属于一种悬浮液。在锂电池极片制备过程中,制浆工艺作为最前端工序,其获得的浆料质量及工艺稳定性对整个生产工艺将产生重大影响,因此研究和分析制浆过程中浆料的分散和稳定化机制,是获得高度分散、成分均匀、性能稳定的浆料的理论保障。

1.粉料团聚

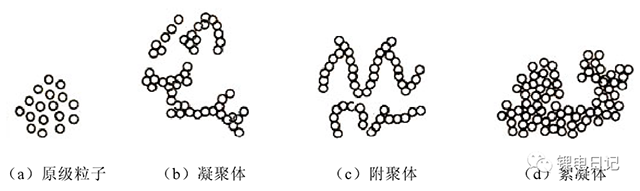

锂电池制浆过程中涉及的粉体材料主要包括微米级的活性颗粒、纳米级的导电剂,粘结剂通常预搅拌后获得粘结剂胶液。在粉体材料制备、干燥及后处理等不同阶段,粒子间容易形成带有若干连接界面的团聚体。根据颗粒的团聚大小可将其分为原生颗粒、凝聚体、附聚体和絮凝体等形式(图1所示)。

图1 粉体颗粒的不同聚合状态

原生颗粒:单个颗粒或晶体的粒子,称为原生粒子;

凝聚体:原生粒子之间以面相接,不加外界能量无法将其分开;

附聚体:指原生粒子之间以点、角相接形成的团簇或小颗粒在大颗粒上的吸附;

絮凝体:由于体系表面积的增加,为了降低表面能而生成的更加松散的结构。

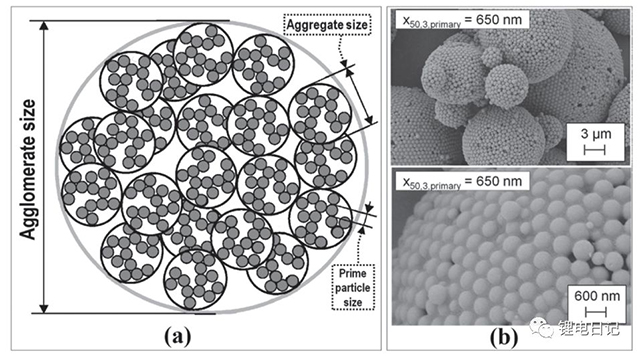

此外,根据团聚体中颗粒间的相互作用力的不同及团聚方式的差异可将粉体团聚分为硬团聚(hard agglomerates)和软团聚(soft agglomerates)。硬团聚由颗粒间强的化学键作用形成,在粉末的加工成型过程中其结构不易被破坏;软团聚则是由范德华力、静电引力、毛细管力等较弱的力引起的微粒团,可通过一些化学作用或施加机械作用方式来消除,如图2所示为SiO2颗粒团聚体结构和形貌照片。

图2 团聚体颗粒结构示意图及SiO2团聚体SEM形貌

关于粉体颗粒团聚机制目前已存在不同理论,导致粉料软团聚的原因包括:

尺寸效应:随着颗粒尺寸减小至纳米级,颗粒比表面积显著增加,表面原子比和活性基团迅速增多,活性颗粒碰撞团聚;

表面电子效应:纳米颗粒表面配位不足,存在大量的晶体缺陷和不饱和键,表面电荷的聚集使颗粒表面极不稳定,易于团聚;

表面能效应:纳米颗粒表面积大,表面能高,处于能量的不稳定状态,很容易发生聚集而趋于稳定状态。

近距离效应:纳米颗粒间距较小,相互间的范德华尔斯力远大于重力,颗粒间易通过分子间引力而团聚。

关于颗粒硬团聚机制,目前没有统一的理论对此进行解释,主要包括以下理论:

化学键理论:化学键理论认为存在于凝胶表面的非架桥羟基是产生硬团聚的根源。

毛细管吸附理论:毛细管吸附理论认为硬团聚主要是纳米粉体在分离和干燥过程中,随着水分子的排除产生的毛细管作用造成的。

氢键理论:氢键理论认为氢键作用是导致纳米颗粒产生硬团聚的主要原因。

晶桥理论:晶桥理论建立在纳米粉体在分散介质中有一定溶解现象的基础上,部分原子和表面羟基在介质中发生溶解一沉析形成晶桥而使颗粒变得更加紧密。

表面原子扩散理论:在高温分解后得到的粉体颗粒表面原子具有很高的活性,表面断键产生的能量远远高于粉体内部原子的能量,表面原子很容易扩散到相邻颗粒表面并与对应的原子发生键合,形成稳固的化学键从而导致了硬团聚。

2. 制浆宏观与微观过程

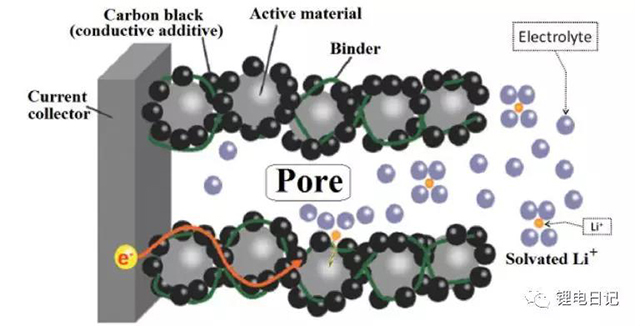

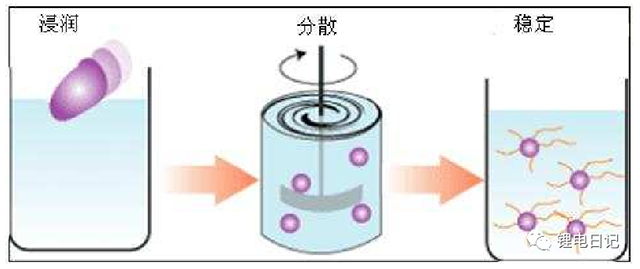

锂电池制浆工艺主要目的是将活性物质、导电剂、粘结剂等物质均匀分散,获得均匀、稳定的浆料用于极片涂布工艺。理想的电极结构如图3所示,各组分颗粒均匀散、无团聚,活性颗粒和导电剂、粘结剂充分接触,形成良好的电子导电和离子导电网络。制浆工艺的宏观过程为不同组分的分散与均匀混合,微观过程则涉及制浆过程中颗粒间的相互作用和稳定化网络结构的形成。锂电池制浆中颗粒的分散包括以下步骤(图4所示):

固体颗粒在液相中的浸润;

固体颗粒团聚体在机械力作用下的解聚和分散;

解聚后的浆料稳定化,防止再次团聚。

图3 锂电池理想电极结构示意图

图4 锂电池制浆主要过程

2.1 粉体颗粒的润湿

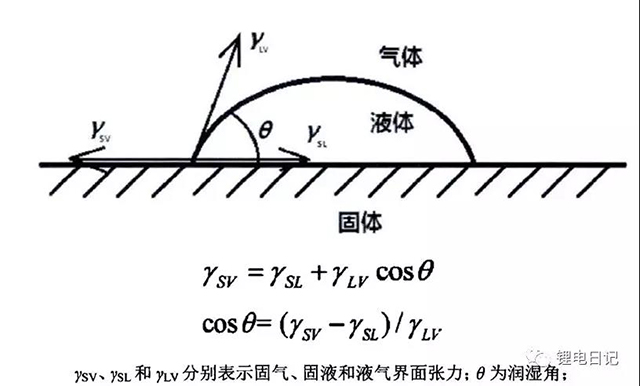

润湿是将粉体缓慢地加入液体体系中,使吸附在粉体表面的空气或其他杂质被液体取代的过程。电极材料表面的润湿主要是由液相表面与颗粒表面的极性差异程度决定,粉体在液相中润湿的好坏是粉体能否均匀分散的重要前提,润湿不好会产生团聚、结块,会影响到后面进一步的分散混合。粉体颗粒与溶剂的润湿性能通常采用润湿角来表征,润湿角与固——液界面张力大小有关。根据润湿角的大小可将粉料与溶剂的润湿性分为四个等级:θ=0,强亲水性;0<θ<40°,弱亲水性;40<θ<90°,弱疏水性;θ>90°,强疏水性。此外也可采用润湿热来表征润湿性,润湿热越大,粉料与溶剂的润湿性越好。

图5 固体颗粒与溶剂的接触界面作用力及接触角

2.2 团聚体解聚

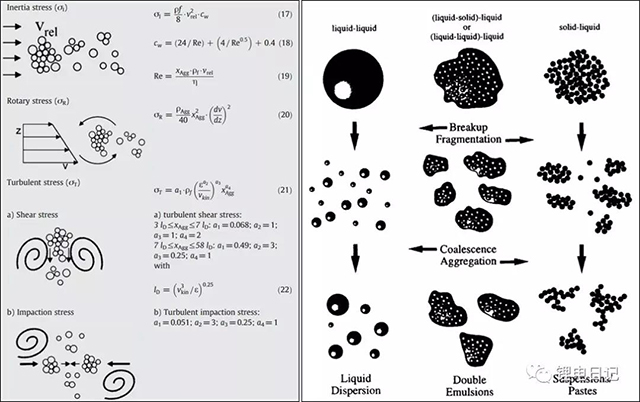

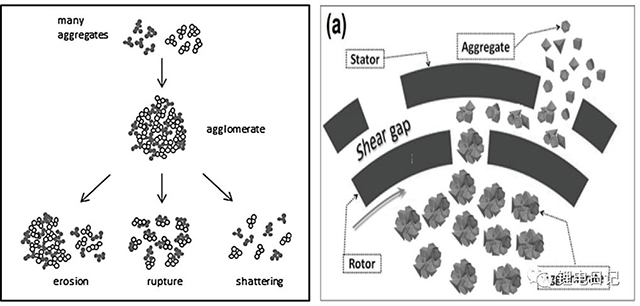

锂电池制浆过程中颗粒团聚体在剪切力、离心力、压应力、惯性力等作用下发生解聚分散,初始较大的团聚体破碎、分散形成较小的颗粒。如图6所示为粉体颗粒机械搅拌过程中受力类型以及不同分散体系解聚过程示意图。团聚体颗粒的解聚过程可进一步细化为三个阶段:侵蚀(erosion)、破裂(rupture)、粉碎(shattering),如图7所示。侵蚀通常发生在低能搅拌阶段,此时细小的颗粒碎片在剪切力作用下从团聚体表面脱落;随着搅拌强度和时间的增加,初始大的团聚体分解为较小的团簇,此阶段为破裂;搅拌强度不断增加,大的团聚体迅速解聚为细小的颗粒聚合体,此过程称为粉碎。根据机械搅拌强度的差异,三过程可逐步进行,也可能同时发生。

图6 颗粒机械分散受力类型及解聚过程示意图

图7 团聚体颗粒解聚过程示意图

2.3 浆料稳定化

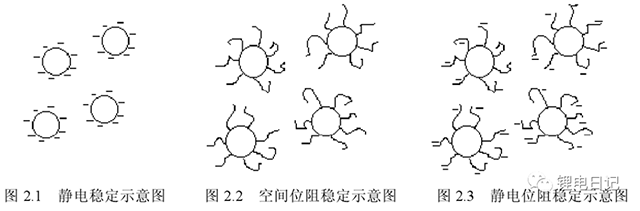

浆料分散后需防止颗粒物质再次团聚,因此制浆过程中保持浆料的分散稳定性至关重要。浆料分散后是否再次团聚与颗粒间的相互作用力密切相关,目前关于浆料的分散稳定机制已出现不同的理论模型,如图8所示,主要包括静电作用稳定机制、空间位阻稳定机制、静电位阻稳定机制。不同机制的理论依据与颗粒间的相互作用力直接相关,下面分析、总结锂电池浆料颗粒间的相互作用力。

图8 不同的浆料稳定化模型

3. 浆料中颗粒间的相互作用

锂电池浆料中各组分颗粒间存在多种相互作用力,包括范德华力、静电排斥力、空间位阻力、空位力、水合力等,颗粒间相互作用力的大小决定其是否发生团聚。

3.1 范德华力

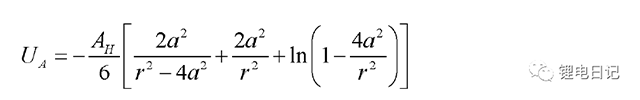

根据London理论,波动电子分布在原子或分子周围时产生一种临时性偶极,.这个临时性偶极使临近原子或分子产生偶极,使两个中性原子或分子之间产生范德华引力,所产生偶极总是使两个原子之间互相吸引。范德华引力是色散、诱导、取向力的总和,大小与粒子间距离的6次方成反比。真空中距离很近的两个近似球形粒子之间的的吸引势能为:

3.2 静电作用力

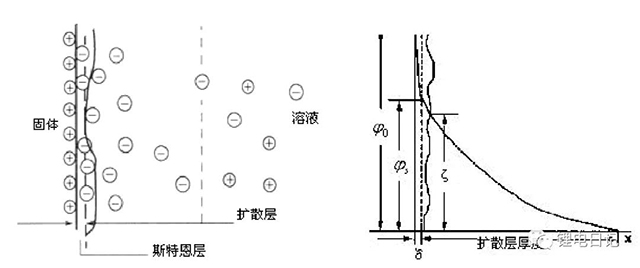

如果颗粒间只存在范德华引力,颗粒必定团聚并沉淀析出,使颗粒表面带电产生静电排斥力可避免颗粒间的团聚沉淀。实际浆料中颗粒物质会因自身解离、晶格取代或晶格缺失、吸附作用等使颗粒表面带电。由于颗粒表面电荷的存在,带电颗粒通过库仑引力和其他引力将一些反号离子紧密吸附,构成紧密层。在紧密层以外的范围内,溶液中的正离子和负离子在静电斥力和热运动两种相反作用下呈现出一定的位置分布,这个范围称为扩散层。紧密层和扩散层之间的界面称为斯特恩(Stern)层,这便构成了双电层,如图9所示。浆料中颗粒表面相对于溶剂本体处的电位差称为表面电位ϕo,斯特恩层与扩散层之间的电位差为斯特恩电位ϕs,ζ电位为动电位或Zeta电位,Stern层厚度通常以δ表示。

图9 颗粒表面双电层及表面电位变化

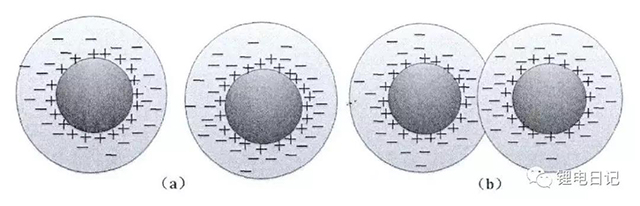

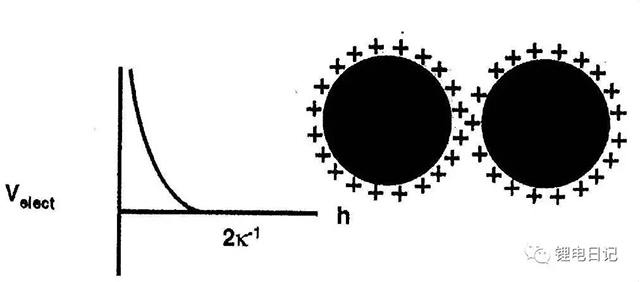

颗粒物质在溶剂中运动时带同号的动电位ζ,使得颗粒之间相互排斥,可防止团聚的发生,使颗粒保持分散状态。颗粒间的静电排斥作用与其间距有关,如图10所示,相邻颗粒的扩散层未发生重叠时没有斥力的作用,当颗粒相互靠近表面扩散层相互重叠时形成强烈的静电排斥。

图10 带电颗粒表面扩散层重叠现象

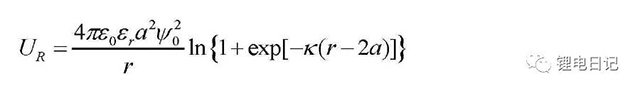

对于两个具有相同尺寸、相同表面电势的球形粒子,两颗粒间产生的静电排斥势能(如图11所示为静电排斥势能随颗粒间距的变化)UR大小为:

由此可见,浆料中颗粒的Zeta电位最大时,颗粒的双电层表现为最大斥力,使颗粒分散;当颗粒的 Zeta 电位等于零时(即等电点 IEP),颗粒间的吸引力大于双电层之间的排斥力,颗粒团聚而沉降。

图11 颗粒间静电排斥势能随颗粒间距的变化

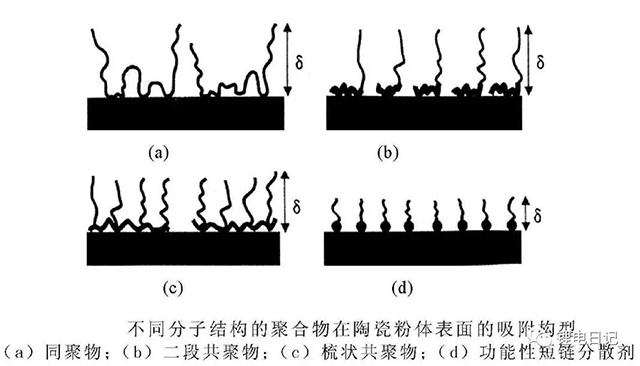

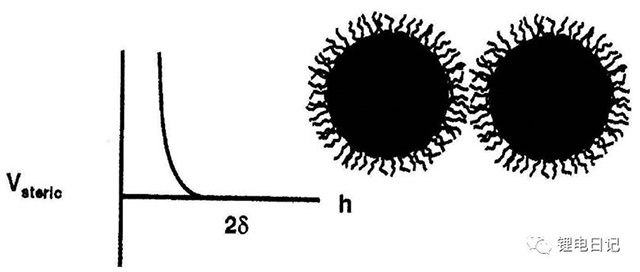

3.3 空间位阻作用力

在浆料中加入一定量的不带电的高分子化合物,使其吸附在颗粒的周围,形成较厚的位阻层,使颗粒之间产生空间排斥力。高分子化合物在颗粒表面的吸附可分为三种卧式、环式、尾式三种,如图12所示。

图12 高分子化合物在颗粒表面吸附类型

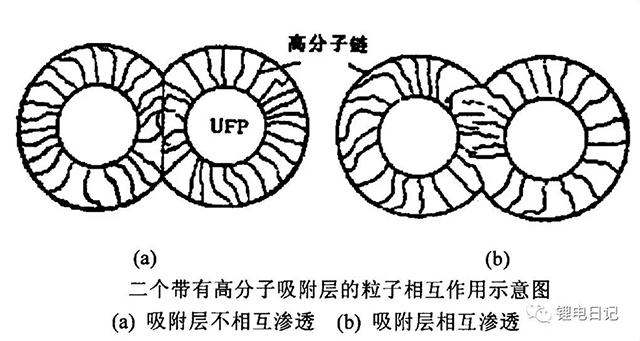

此外吸附高分子聚合物的颗粒物质相互靠近时出现两种情况,如图13所示:

(1)吸附层被压缩而不发生相互渗透;

(2)吸附层发生相互渗透和重叠。

图13 高分子吸附层相互作用示意图

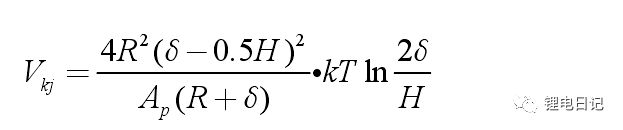

两颗粒间的空间位阻作用势能大小为:

颗粒间的空间位阻作用势随颗粒间距的变化如图14所示:

图14 空间位阻作用势随颗粒间距的变化

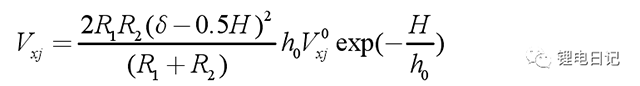

3.4 溶剂化作用力

当颗粒表面吸附含亲水基团的有机物或阳离子时,颗粒表面会形成溶剂化作用,此时若颗粒相互靠近,在其之间就会有很强的排斥作用能产生,称为溶剂化作用能。对于球形颗粒半径分别为R1和R2时的溶剂化作用能可以表示为:

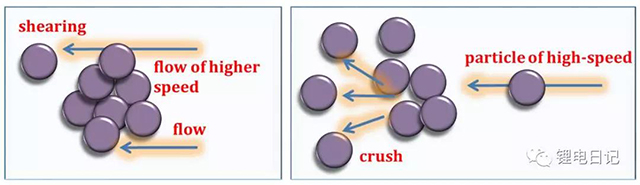

3.5 机械剪切作用力

在锂电池浆料制备过程中通过机械强力搅拌,浆料中的颗粒物质相互碰撞、挤压,同时液流剪切使团聚的大颗粒破裂、分散。团聚体分散碎解的直接原因是受到剪应力和压力的作用,剪应力在分散过程中起到了非常重要的作用,如图15所示为浆料搅拌分散时所受机械作用示意图。

图15 浆料搅拌分散颗粒受到的机械作用力

4.锂电池浆料稳定机制

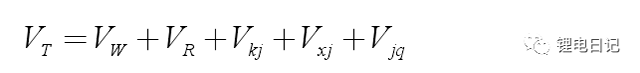

浆料中颗粒间的范德华作用能、静电排斥作用能、溶剂化作用能及空间位阻作用能的大小关系是决定锂电池电极浆料分散稳定性的主要因素。浆料分散与团聚的理论判据可用下式表示:

当浆料中颗粒间的相互吸引作用能小于排斥作用能时,则为稳定的分散状态;反之,浆料将产生团聚。锂电池浆料属于悬浮液分散体系,浆料的分散稳定机制可借鉴胶体的稳定机制进行说明。在胶体分散体系中,广泛应用的稳定机制包括DLVO理论(静电稳定理论或双电层稳定机理)、空间位阻稳定机制和静电位阻稳定机制。

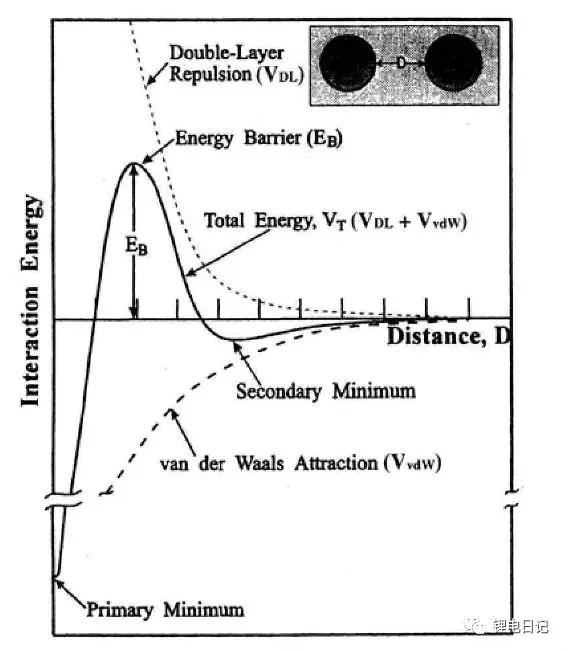

4.1 DLVO理论

DLVO理论是上世纪四十年代由Deriaguin、Landon、Verwey和Overbeek发展起来的研究带电胶体粒子稳定性的理论,该理论通过胶体粒子的双电层理论来解释分散体系的静电稳定机理,揭示粒子表面所带电荷与胶体体系稳定性的关系,因此又称为双电层排斥理论。DLVO理论认为溶胶在一定条件下是稳定存在还是团聚取决于粒子间的相互吸引力和静电排斥力两者的竞争,若斥力大于引力则溶胶稳定,反之则形成团聚。如图16所示为两带电颗粒间的相互作用势能曲线,当颗粒相距很远时,颗粒间无相互作用,VT为零;当颗粒开始相互靠近时,范德华引力势能VvaW迅速增大,而双电层排斥势能Vdl增加相对缓慢,此时z总势能为负值;当颗粒继续靠近时双电层排斥势能曲线急剧上升,总势能上升为正值。两颗粒靠近到一定距离时,总势能达到最大值,称为“势垒”,势垒高度被认为是使颗粒附着而必须克服的活化能。当颗粒能量高到足以克服斥力势垒,就会导致纳米颗粒碰撞在一起发生团聚。虽然DLVO理论忽略了高分子聚合物吸附形成的空间位阻作用力,但该理论成功解释了稀悬浮液稳定行为,此外根据该理论通过调控浆料pH值和添加电解质等方法,增加表面双电层厚度和zeta电势,可增加颗粒间势垒,从而提高浆料分散稳定性。常用于单纯静电稳定的分散剂一般为小分子量、离子带电量高的电解质,如:焦磷酸钠、六偏磷酸钠、柠檬酸盐等。

图16 颗粒间的DLVO相互作用能趋势图

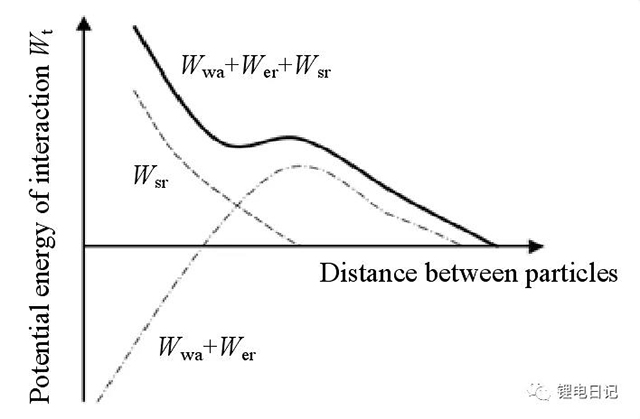

4.2 空间位阻稳定机制

在采用DLVO理论解释颗粒间的稳定机制时忽略了高分子物质产生的空间位阻作用,考虑空间位阻斥力作用对应的总势能曲线图如图17所示。由此可见,空间位阻的存在使颗粒间的总势能曲线发生了明显变化,空间位阻势能提高了颗粒聚集必须克服的能量势垒,有利于浆料的长期稳定。单纯空间位阻稳定的分散剂为分子量高、非离子型聚合物,如:阿拉伯树胶、明胶、桃胶、羧甲基纤维素、聚乙烯醇、聚乙二醇、鲱鱼油等。

图17 空间位阻作用下的颗粒间总势能变化曲线

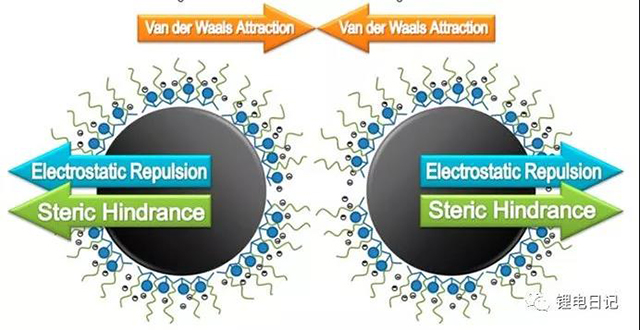

4.3 静电位阻稳定机制

在浆料中加入一定量的高分子聚电解质,使粒子的表面吸附聚电解质,此时聚电解质既可通过本身所带电荷排斥周围粒子,又能通过其空间位阻效应阻止周围粒子的靠近,两者的共同作用可实现复合稳定分散的效果(如图18所示)。常用静电位阻分散剂有聚丙烯酸铵、聚丙烯酸钠、海藻酸钠、海藻酸铵、木质磺酸钠、石油磺酸钠、聚丙烯酸酰铵、水解丙烯酸铵、磷酸脂、乙氧基化合物等。

图18 静电位阻稳定机制示意图

5. 总结

锂电池浆料为多相复合悬浮液,浆料中的颗粒物质间存在多种相互作用,包括范德华引力作用、静电排斥作用及空间位阻作用等。浆料中颗粒是否分散均匀或发生团聚与颗粒间总势能大小密切相关,要实现浆料各组分的均匀分散需提高颗粒间势垒大小,减小颗粒布朗运动越过势垒而团聚。从提高浆料颗粒斥力作用方向考虑,改善锂电池浆料分散均匀性策略包括:

提高机械分散强度,增加机械剪切作用力时颗粒团聚体充分解聚分散;

调节和控制浆料pH值或添加无机电解质,增加颗粒表面Zeta电势,提高静电排斥力;

添加分散剂或表面活性剂,利用高分子化合物表面吸附提高空间位阻作用强度。

本文链接:https://www.nxebattery.com{dede:field.arcurl/}

诺信新闻,诺信公司新闻,锂电池行业新闻,展会新闻